Для того чтобы создать качественный и эстетически привлекательный сварной шов, необходимо понимать основные принципы его выполнения. Простое прилегание деталей друг к другу и равномерное натяжение электрода не является достаточным условием для успешного соединения.

Как правильно сделать сварочный шов?

Научиться производить качественную сварку можно и самостоятельно. Если вы только начинаете, то электросварка или дуговая сварка станут отличным выбором для освоения навыков создания прочных соединений. Начните с изучения базовых техник, а затем переходите к более сложным сварочным швам, по мере накапливания опыта.

Чтобы успешно выполнить сварные швы, вам нужно заранее подготовить соответствующее оборудование. Если вы собираетесь работать с дуговой сваркой, вам понадобятся следующие инструменты и материалы:

- Сварочный аппарат, который предлагается в различных вариантах в зависимости от вашей задачи.

- Электроды необходимого диаметра — их выбор обычно основывается на толщине свариваемых материалов.

- Специальный молоток, предназначенный для удаления шлака после сварки.

- Металлическая щетка, которую используют для очистки области, где будет выполняться сварной шов.

При выполнении сварных соединений обязательно соблюдайте правила безопасности. Работать следует, используя качественную защитную маску с сертифицированными светофильтрами для защиты глаз от яркого света и искр. Также рекомендуется носить плотную, плотную одежду с длинными рукавами и специализированные перчатки, выполненные из замши или другой жаростойкой ткани. Не забудьте держать под рукой утюжок для выпрямления волос, если у вас длинные волосы, а также трансформатор для старого оборудования. В последнее время стала популярной сварка с использованием инверторных аппаратов, которые обладают всеми необходимыми функциями для преобразования переменного тока в постоянный.

Технология проведения работ

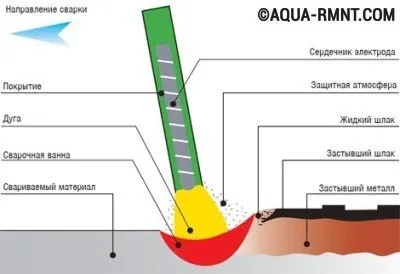

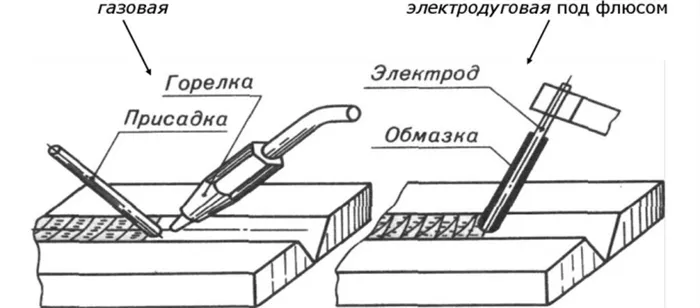

Для корректного размещения расплавленного электрода в формируемом сварном шве необходимо понимать, что сварка — это технологически сложный и потенциально опасный процесс, требующий использования высоких температур, превышающих температуру плавления стали.

Под воздействием этих температур основной металл и электрод плавятся, образуя сварочную ванну. В этой ванне происходит смешивание металлов заготовки и электрода, что и формирует непосредственно сварное соединение.

Размер сварочной ванны зависит от множества факторов, включая настройки аппарата, положение в пространстве, скорость перемещения электрода и расстояние между соединяемыми элементами. Чтобы добиться правильной формы сварного шва, его ширина должна колебаться от 4 до 30 мм, в зависимости от толщины связанных материалов.

В процессе дуговой сварки используются электроды с оболочкой. Как только напряжение подается на электрод и свариваемые элементы, создается специальная защитная газовая зона. Эта газовая зона играет важную роль, вытесняя воздух и тем самым предотвращая прямой контакт кислорода со свариваемыми металлами. В процессе сварки на поверхности шва также образуется шлак, который служит защитным барьером для расплавленного металла, предотвращая его взаимодействие с кислородом. Правильный сварной шов формируется после произвольного удаления дуги; металл постепенно начинает остывать и образует кристаллическую решетку. Защитный слой шлака необходимо удалить после охлаждения сварного шва.

Основы сварки с помощью электрической дуги

Для обеспечения безопасного и качественного процесса сварки, а также правильного размещения плавящегося электродного материала важно соблюдать ряд мер предосторожности. Настоятельно рекомендуется обучаться как минимум начальным навыкам сварки под руководством опытного специалиста, который сможет помочь избежать распространенных ошибок и дать профессиональные советы.

Перед проведением сварочных работ необходимо крепко зафиксировать соединяемые детали. Поскольку процесс включает высокие температуры, крайне важно соблюдать все правила пожарной безопасности, к примеру, держать ведро с водой рядом и не выполнять сварку на дереве или других легковоспламеняющихся поверхностях.

Зажим заземления должен быть надежно закреплен на свариваемых деталях. Важно проверить изоляцию, если она повреждена, используемый кабель подлежит утилизации. Также зажим должен быть надежно прикреплен к специальному зажиму.

Правильный выбор настроек оборудования позволяет равномерно прикладывать электрод для обеспечения качественного напыла металла на соединяемые элементы.

После выполнения всех подготовительных этапов, дуга поджигается осторожно. Для этого электрод нужно удерживать под углом около 60 градусов к деталям, и медленно проводить вдоль поверхности металла до появления искр. Затем электрод аккуратно касается заготовок и отводится от них на расстояние примерно 5 мм, что позволяет сформировать дугу.

Это расстояние должно поддерживаться на протяжении всего сварочного процесса. Если все было сделано верно, электрод будет постепенно плавиться и гореть, поэтому его следует аккуратно перемещать к заготовкам, поддерживая необходимое расстояние. Не стремитесь подносить электрод слишком близко, так как он может прилипнуть. Если дуга не возникает, попробуйте увеличить силу тока в приборе.

Метод полумесяца подходит для начинающих и считается самым простым, но менее надежным по сравнению с другими методами. Второй и третий типы требуют больше времени, но их результатом является более качественная сварка.

Идеальный сварочный шов — какой он?

Для достижения качественного сварного шва важно использовать современные электроды. Отложите в сторону старые «родовые» электроды, покрытие которых почти полностью стерто. Использование новых и сухих электродов, а также следование инструкциям производителя — обязательное условие для успешного результата. Внимательно прочитайте упаковку электрода и проверьте величину сварочного тока и полярность подключения, которая обозначена как + или -.

Если на электрода указана обратная полярность, необходимо подключить положительный полюс сварочного аппарата к гнезду электрода. Если же сварка должна выполняться на прямой полярности, положительный полюс нужно заземлить, то есть подключить его к свариваемому металлу.

Постарайтесь подключить кабели к инвертору и вставить электрод в соответствующее гнездо. Установите в инверторе нужный сварочный ток и включите устройство. При этом электрод должен удерживаться в держателе под углом 90 градусов.

Поджог дуги электродом

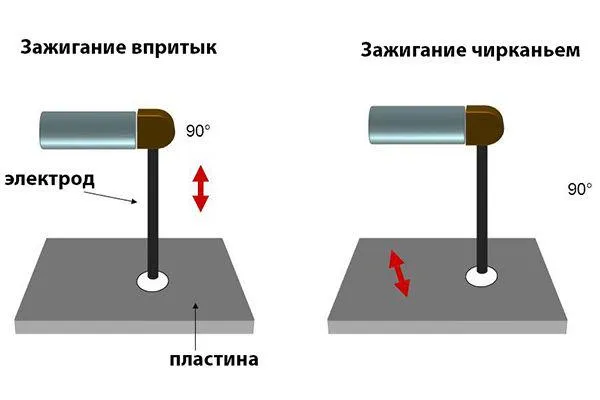

Для того чтобы зажечь дугу, необходимо поднести электрод к металлической поверхности, аккуратно постучать им по металлу, а затем сразу же отвести его назад, не уводя слишком далеко, чтобы не угасить дугу. Достаточно оставаться на расстоянии 2-3 мм.

Еще одним способом поджога дуги является проведение кончиком электрода по металлической поверхности, просто ведите его по металлу, пока не появится искра.

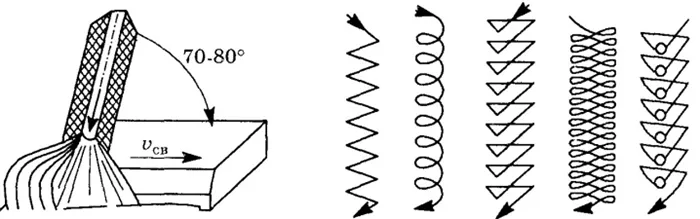

Как вести электрод во время сварки

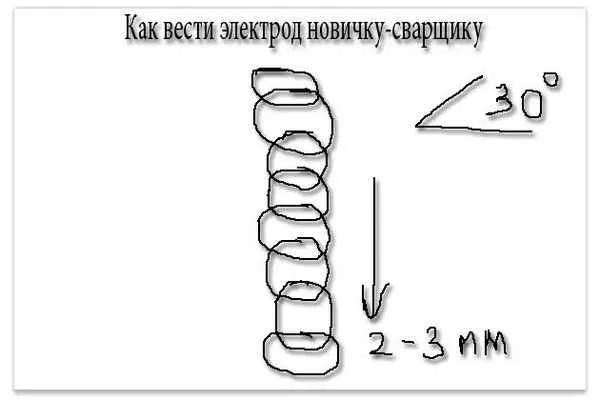

Существует множество техник движения электрода во время сварки. Наиболее простым способом достижения идеального сварного шва, особенно для начинающих, будет использование небольших круговых движений или метода «точка-точка». Сначала создается капля металла, затем ее нужно немного сместить выше, и так далее. Угол электрод следует держать под 30 градусов относительно свариваемой детали.

Электрод при этом необходимо направлять на себя, поддерживая заданный угол наклона. Это имеет важное значение, так как данный подход позволяет эффективно удалять шлак, образующийся во время сварки, и обеспечивает его выброс из сварочной ванны.

Таким образом, капли металла слоями накладываются одна на другую, создавая непрерывный сварной шов, что позволяет исключить использование более сложных движений электрода, как например: «елочка», «зигзаг», «треугольник» и аналогичные.

Процесс имеет следующую последовательность:

- Нажмите на электрод, создайте первую точку и отпустите.

- Затем нажмите электрод непосредственной над первой точкой и снова отпустите.

- Продолжайте этот процесс до тех пор, пока не будет сварен весь шов.

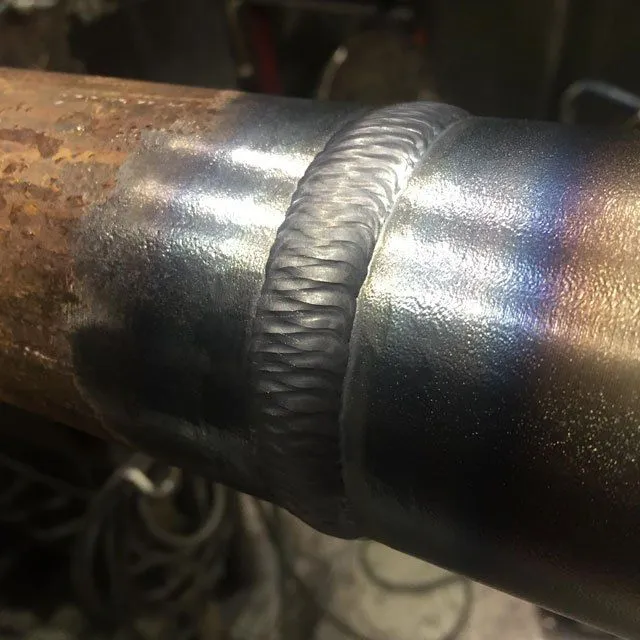

В результате у вас должен получиться аккуратный и ровный сварной шов, а также хорошо проработанный корень шва. Существуют и более сложные техники движения электрода, о которых мы поговорим в будущих статьях.

Чтобы достичь качественных и красивых сварных швов, следуйте рекомендациям специалистов в области сварки.

Технология выполнения шва

Начнем обзор с самого основного процесса сварного соединения, который подразумевает несколько этапов выполнения.

Как следует из имени, на этом начальном заседании необходимо провести предварительную подготовку. Прежде всего, при подготовке рабочего пространства, важно обратить внимание на аспекты безопасности.

Затем выберите оборудование, чтобы защитить тело от потенциальных техногенных повреждений. Далее выполняется подготовка деталей к дальнейшей обработке.

Этап подготовки включает очистку от загрязнений, таких как грязь, лак или пыль, которая обычно осуществляется металлической щеткой. После этого оборудование настраивается, и начинается сам процесс. Каждый тип сварного шва требует своего подхода, и в этом принципе существует множество нюансов.

Для каждого конкретного сварного шва должен использоваться специально подобранный процесс.

При использовании дуговой сварки, следует обязательно очистить ролик для удаления шлака. В других методах сварки этот шаг, как правило, не требуется, так как концы не сгнивают, и, соответственно, никаких остатков не остается.

Залог красивого шва

Создание качественного и красивого сварного шва требует знаний о процессе его выполнения, ведь недостаточно просто соседствовать детали плотно друг к другу и прижимать электрод равномерно.

Общие техники сварки основываются на принципе равномерного перемещения электрода по заданной траектории, что способствует формированию ровного следа. Для достижения более качественного результата инструмент необходимо направлять под углом приблизительно 60 градусов к свариваемой детали.

Движение должно быть непрерывным и одинаковым, в противном случае есть риск перегрева материала, если вы задержитесь в одной точке. Самая распространенная техника, — метод зигзага, который может использоваться на различных типах материалов.

Двигайте проводник от правого угла влево, как по диагонали, а затем сместитесь вправо в зеркальном отражении, создавая ощущение, что вы рисуете зигзагообразный узор на заготовке.

Если расстояния между заготовками достаточно большие (более 5 мм), вводится метод «елочки», который требует больше движений во время сварки. Это приводит к образованию большего количества сварочного материала для соединения деталей.

Рекомендуется начинать с правой стороны, затем продвигаться горизонтальной линией к левой стороне, а затем выполнить диагональную линию вниз к центру шва. Далее, в том же углу нарисуйте линию до точки, находящейся выше начальной.

В результате получится несколько треугольников, образующих узор «елочка». Красивый сварной шов также может быть достигнут методом петли.

Метод петли используется часто при работе с тонкими металлами, применяя такие инструменты как полуавтомат. В таких случаях с движения напоминают непрерывное написание серии петель.

Советы

Опытные профессионалы предоставляют несколько полезных советов для новичков, которые сталкиваются с трудностями при выполнении сварочных соединений. Иногда кажется, что вы все делаете правильно, но результат все равно остается неудовлетворительным.

Чтобы получить прочное и надежное сварное соединение, детали должны быть правильно расположены по всей окружности шва.

Электрод обязательно должен находиться на правильном расстоянии от заготовки, иначе дуга потухнет, и соединение будет деформироваться.

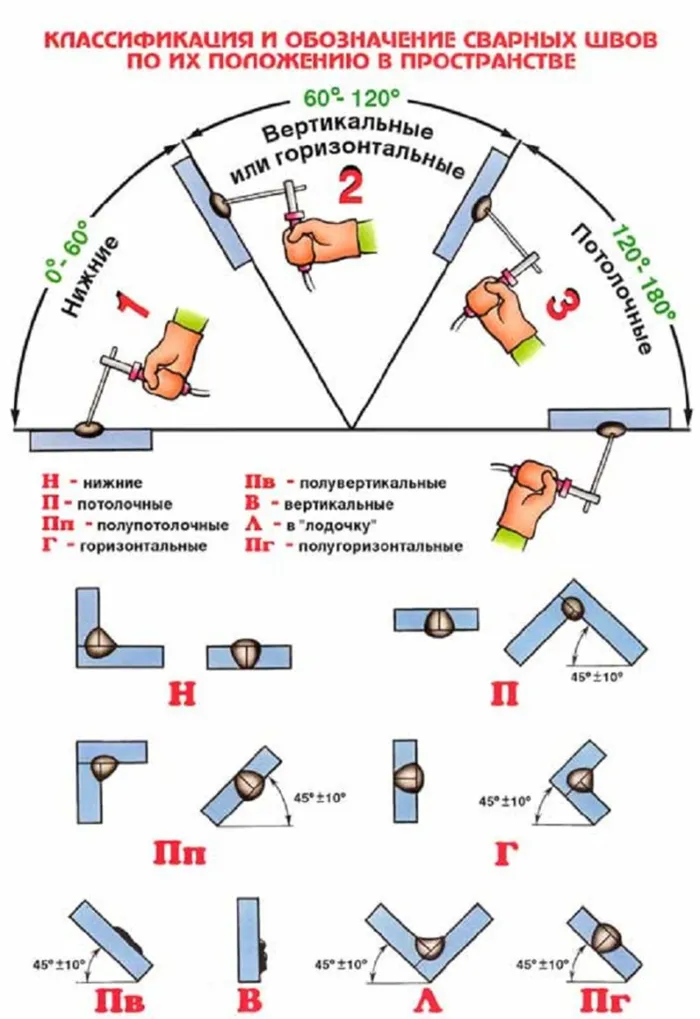

Рекомендуется выполнять сварочные работы снизу вверх для того, чтобы металл не расползался при работе на вертикальной поверхности.

Для достижения быстрой кристаллизации металла с минимальными отходами электрод следует наклонять под углом 60-75 градусов к заготовке.

Горизонтальная сварка может производиться в любом удобном для сварщика направлении, главное, чтобы сварочная ванна не пересекала нижнюю стенку. Чтобы избежать этого, необходимо ускорить движение и сократить нагрев металла.

Подготовка

Важным шагом к получению красивого шва является тщательное выполнение подготовительных работ. Поскольку процесс включает в себя создание жара, рабочая зона сварщика должна быть организована должным образом. Обеспечьте себя защитной одеждой и маской. Не размещайте легковоспламеняющиеся материалы рядом с рабочей зоной.

Также следует удалить грязь, пыль, краску, жир и масло с поверхности свариваемого изделия. Для этого можно использовать растворители или спирт.

Перед сваркой обязательно проверьте исправность оборудования. После этого выберите нужные функции и установите параметры. Если оборудование неисправно, его эксплуатация строго запрещена.

Возбуждение дуги

Одним из ключевых моментов для успешной сварки швов считается правильное поджигание дуги. Для этого можно использовать несколько известных методов. Первый метод — это удерживание электрода в руке, легкое касание металла кончиком электрода с последующим быстрым отведением на расстояние 2-4 мм. Если задержаться на этом этапе, электрод может прилипнуть к металлу, а дуга не появится. Если же это произошло, следует попробовать еще раз.

Второй метод предполагает проведение электрода по поверхности металла с последующим поднятием на несколько миллиметров. Один из секретов качественной сварки заключается в том, чтобы поддерживать дугу короткой на протяжении всего процесса, что обеспечивает ровное соединение и аккуратный шов. Но если дуга становится слишком короткой, процесс может прерваться, образуя кратер, который необходимо будет заваривать.

Возможен также бесконтактный способ возжигания дуги с использованием осциллятора, подключенного к основному сварочному аппарату. Для этого электрод следует приблизить к поверхности металла на расстояние около 5 мм, затем нажать нужную кнопку на осцилляторе и дождаться появления сварочной дуги.

Положение электрода

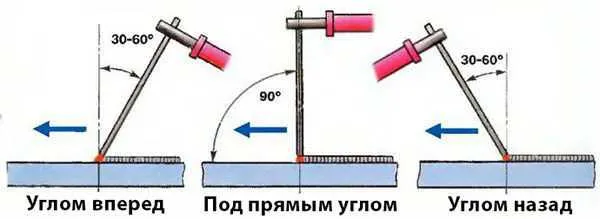

Успешное освоение сварочной техники начинается с правильного положения электрода. Неправильный угол может привести к образованию шлака в сварном шве, что негативно сказывается на качестве соединения. Существует три основных положения электрода при сварке: в первых двух случаях наклон одинаков, а в третьем — под прямым углом.

При прямом методе сварщик движется вперед, что подходит для соединения тонких металлов в вертикальном и горизонтальном положениях. При методе «обратного угла» движение происходит в сторону сварщика, что подходит для соединения кромок и галтелей на коротких расстояниях. Позиция в 90 градусов используется в труднодоступных местах. Хотя это может быть сложнее, она эффективно решает проблему сварки шва крыши.

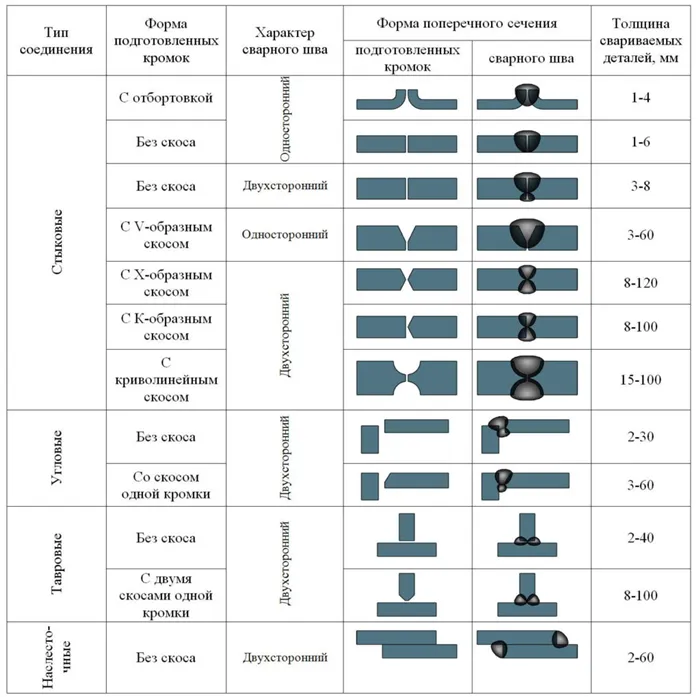

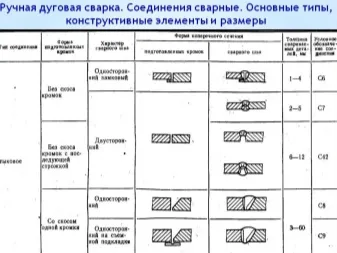

Двусторонняя сварка означает, что детали свариваются с обеих сторон, в то время как односторонняя — с одной. Соединения могут состоять из одного, двух или трех слоев. Также существует классификация по длине — точечные, ступенчатые с обеих сторон, цепные и непрерывные швы.

Виды сварных швов

Сварные швы различаются по расположению, прочности, технологии и конструктивным особенностям. Вот некоторые основные типы расположения сварных швов:

- Дно. Это самый простой и удобный способ, так как благодаря силе тяжести металл заполняет зазор между деталями. Это прочный и экономичный метод соединения.

- Горизонтальный. В этом случае детали располагаются вертикально, а сварной шов образуется горизонтально. В таком случае часть металла выходит за пределы зоны сварки, и электрод расходуется быстрее.

- Вертикальный. В этой ситуации детали также перпендикулярны электроду, но шов формируется вертикально. Расплавленный металл стекает вниз, и электрод расходуется с большей скоростью.

- Наклонный. В этом случае рука сварщика движется вниз, что наиболее целесообразно для галтелей и Т-образных соединений.

- Верхний шов. Соединение располагается над сварщиком.

Также швы могут классифицироваться по конструктивным особенностям:

- Коннектор. Этот шов достаточно прочный и экономичный, не деформирует поверхность, обеспечивая прочное соединение.

- Угловое соединение внахлест. Применяется, когда не хватает места для стыкового соединения. Толщина соединяемых заготовок не должна превышать 8-10 мм.

- Рекомендуется выполнять соединение внахлест с обеих сторон, располагая детали под углом друг к другу. Это сложная сварка, так как она создает большую зону термического влияния и приводит к большему расходу электродов.

- Тавровое соединение представляет собой вертикальное сварное соединение плоскостей деталей. Сложность этого метода заключается в необходимости выполнять сварку с обеих сторон.

- Сварка заклепками используется, когда нет необходимости в водонепроницаемом соединении; она считается наиболее экономичной и менее заметной.

Швы можно выполнять в один или несколько слоев, особенно для более толстых изделий.

Как научиться варить сваркой — руководство для начинающих

Сварка — это высокотемпературный процесс, включающий образование и поддержание дуги между электродом и свариваемым изделием. Этот процесс плавит как основной металл, так и металлическое ядро электрода. В итоге образуется то, что специалисты называют сварочной ванной, в которой смешиваются основной металл и металл электрода. Размер этой ванны зависит от выбора метода сварки, пространственного положения, скорости движения дуги, формы и размеров кромки и прочих факторов. В среднем размеры ванны составляют 8-15 мм в ширину, 10-30 мм в длину и около 6 мм в глубину.

Оболочка электрода, покрывающая его, служит для создания особой газовой зоны в области дуги и над ванной в процессе плавления. Эта оболочка вытесняет воздух из сварочной зоны и препятствует контакту расплавленного металла с кислородом. Кроме того, она также содержит пары как основного металла, так и металла электрода. На поверхности сварного шва образуется шлак, который также предотвращает окисление расплавленного металла и тем самым влияет на качество шва. После удаления дуги металл начинает кристаллизоваться и формирует сварной шов, объединяющий соединяемые детали. Сварной шов накрыт защитным слоем шлака, который необходимо удалить ранее.

Оболочка электрода расплавляется при сварке и образует специальную газовую зону, где происходит смешивание основного металла и электрода.

Для начинающих сварщиков рекомендуется получать первый опыт под внимательным контролем опытных специалистов, которые могут помочь исправить возможные ошибки и дать ценные рекомендации. Прежде чем приступить к сварочным работам, обязательно обеспечьте надежную фиксацию заготовки. В целях безопасности всегда держите под рукой ведро с водой. Не выполняйте сварочные работы над деревянными полами и следите за аккуратностью даже с небольшими остатками отработанных электродов.

Подключение сварочного аппарата

Для безопасного и надежного использования электросварщики должны подключать аппарат к электросети, при этом важно соблюдать несколько правил:

- Сначала проверьте напряжение и частоту тока. Убедитесь, что оборудование готово к использованию.

- Настройте сварочный аппарат на нужный уровень тока, который должен соответствовать выбранному диаметру электрода. Если блок управления аппарата позволяет настроить напряжение, установите его на нужное значение.

- Надежно закрепите зажим заземления. Убедитесь, что кабель имеет исправную изоляцию и аккуратно подключен к держателю кабеля.

- Не забудьте проверить все соединения, кабели и штекеры на предмет повреждений и исправления.

- Регулярно используйте удлинительные кабели, которые можно подключать без промежуточных соединений, чтобы избежать проблем с подачей тока.

- В домах со слабой проводкой могут возникать колебания напряжения, что может нарушить работу устройства. В таких случаях требуется использование генератора электричества для стабилизации питания.

Конструкция сварочного аппарата довольно проста, но в то же время требует внимательного обращения.

Как выбрать нужный ток

Сварочный ток — один из ключевых параметров, влияющих на тип и способ проведения сварочных работ. Чем выше сила тока, тем стабильнее будет дуга и больше глубина проникновения. Сила тока зависит от положения заготовки и диаметра электрода. Максимальные значения достигаются для горизонтальных сварных швов. Для вертикальных швов силу тока следует снизить на 15%, а для наложенных швов — на 20%.

При правильно подобранных настройках оборудования электрод будет равномерно прикладываться, обеспечивая необходимое распределение металла по свариваемым деталям.

После того как вы освоите метод сварки вертикального шва с помощью пайки, вы сможете выполнять сварку вертикального шва с использованием инверторного аппарата. Хотя это ручной метод, он отличается несколько особым принципом, в основе которого лежит работа с сварочным электродом. В этом методе ведите кончик электрода очень осторожно. Если вы выберете неверный угол наклона или неправильно расположите опору, это может привести к образованию дефектов.

Соединения должны выполняться отдельными частями (точками), при этом постоянно вытягивайте и вставляйте электрод так, чтобы материал распределялся равномерно по поверхности. Таким образом, вам удастся получить сварной шов более высокого качества, чем при выполнении обычной сварки, так как дуга будет поддерживаться в постоянном контакте со сварочной поверхностью.

Прежде чем перейти к сварке вертикального шва таким образом, важно понять, как работают обе техники. Например:

- Треугольный метод. Этот метод применяется для соединения деталей с толщиной менее 2 мм. Края деталей должны быть сильно затуплены. Техника используется для сварки угловых соединений или полых поверхностей. Состояние дает толщину 0.3 см и мощность 800-100 А.

- Методы с формами «елочки» и «лесенки». Техника «елочка» используется для деталей с зазором 0.2-0.3 см. Шаг начинается от края вниз по шву, и постепенно заполняется, формируя прочный шов. Во время сварки необходимо совершать зигзагообразные движения и останавливаться на краю, чтобы дать металлу расплавиться. Метод подходит для структур толщиной не более 0.4 см.

Теперь начинающий сварщик знает, как сварить вертикальный шов инвертором, но для этого требуется практика, и надо уметь также выполнять сварку вручную.

Также следует уделить внимание процессу сварки крыши с использованием электросварщика, которая должна проводиться на небольшом расстоянии от поверхности. Пользуйтесь тугоплавким электроды для создания оболочки, предотвращающей растекание материала. Во время сварки равномерно подводите кончик электрода, не позволяя ему слишком сильно отдаляться от дуги. Как только он отводится, происходит закалка и затвердение металла. Выберите соответствующие электроды, подходящие для этого. Вне зависимости от направления сварки, диаметр шва должен оставаться незначительным.

При сварке крыши могут возникать газовые пузырьки в корне шва, что может привести к образованию дефекта. Рекомендуется это выполнять только если нет возможности выполнять верхние швы.

Дуга — это пространство между поверхности и электродом во время максимального нагрева. Она должна поддерживаться на подходящем расстоянии, чтобы образовать электрический разряд. Первым делом, чему учатся практические сварщики, — это контроль натяжения. В сварочном процессе есть три интервала между дугами:

- Короткая дуга (0.1-0.15 см). Эта дуга создает минимальное нагревание металла по всей ширине, следствием чего является наличие небольших полостей на краях шва, что указывает на низкое качество.

- Длинная дуга (0.35 — 0.6 см). Дуга периодически гаснет, что также указывает на недостаточное нагревание. Возможно, проблема в неисправной розетке.

- Обычная дуга (0.2 — 0.3 см): этот вариант подходит для новичков, учящихся работать с аппаратом.

Важно учитывать, что длина дуги непосредственно влияет на напряжение и качество сварочной конструкции.

Зачистка швов

После завершения всех сварочных работ сварной шов необходимо очистить от шлака, так как существует риск возникновения коррозии. Существует три основных метода зачистки:

- Термическая обработка. Данный этап помогает снять остаточные напряжения, возникшие в металле во время сварки. Существует два типа обработки: локальная (нагрев или охлаждение только сварного шва) и общая (обработка всего шва).

- Механическое очищение. Включает удаление оставшегося шлака со свариваемой детали. Проверка на прочность может быть выполнена постукиванием шва молотком или плоскогубцами.

- Химическая обработка. Применение специального антикоррозийного средства.

Для осуществления зачистки может использоваться разнообразный инструмент, но важно правильно его выбрать. Для этой операции можно использовать металлическую щетку, специальную абразивную щетку или шлифовальный круг с абразивным диском.

Наиболее простая процедура выполняется вручную, с использованием лишь металлической щетки. Однако этот процесс можно незначительно ускорить, воспользовавшись специализированными машинами, о которых упоминалось ранее. Механическая обработка также позволяет легко устранить окислы, соли и пятна ржавчины. Также важно помнить о выборе подходящего шлифовального круга для качественной обработки.

Химическая предварительная обработка будет эффективна при сочетании с механической. Одним из методов является травление, в котором используется специальный состав, формирующий однородный защитный слой, который со временем можно удалить механически. После такой обработки коррозия больше не образуется на материале.

Проблема в том, что каждый метод влияет по-разному на соединяемые части, но результат всегда остается одинаковым — детали соединяются.

Какими бывают?

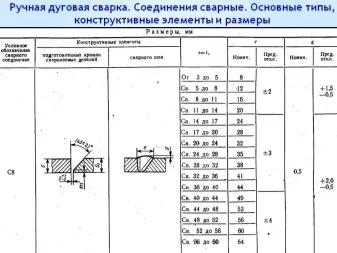

Существует множество типов, ширины и классификаций сварных швов, применяемых в соответствии с критериями стандартов, описанными в ГОСТ 5264-80, который был введен в 1980-х годах и до сих пор остается актуальным.

Документ содержит не только описание соединений, но и обширные правила их выполнения. Например, круговые швы чаще всего используются для сварки цилиндрических деталей, судовые швы необходимы в судостроении, в то время как монтажные швы применяются для сборки конструкций непосредственно на месте. Существуют также многослойные сварные швы, присадочные швы и горизонтальные, когда одна кромка детали соединяется с боковой кромкой другой детали. Безусловно, ГОСТ 5264-80 служит важным пособием для новичков, стремящихся освоить искусство создания красивых и качественных сварных швов.

Методы соединения металлических деталей с помощью сварки различаются по множеству специфических критериев.

По способу соединения деталей

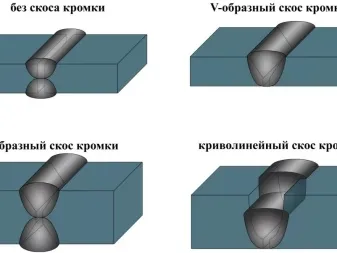

Соединение кромок металла осуществляется через различные методики сварки. Рассмотрим их вкратце:

- Сварка стыком. Это один из самых популярных методов для соединения листового металла и концов труб. Требования к стыковым сварным швам предполагают жесткое соединение двух деталей с допустимым зазором не более 2 мм, заполненным расплавленным металлом, получающемся при плавлении электрода. Перед сваркой кромки свариваемых деталей должны быть тщательно очищены и обработаны.

Прочность сварных швов должна быть наилучшей и долговечной по сравнению с другими методами сварки.

- Угловая сварка. Этот тип соединения считается довольно сложным, поскольку во время сварки расплавленный металл может стекать с наклонной поверхности — вертикальной части заготовки — на горизонтальную. С этой целью сварщик должен поддерживать правильный угол при сварке и обеспечивать однородное движение электрода, что в результате дает гладкое и надежное соединение. Для идеального соединения пуансонов используется метод «челночной сварки»: соединяемые детали располагаются под углом 90 градусов друг к другу и соединяются небольшими перемещениями.

Угловые сварные швы имеют свою геометрию, и они характеризуются следующими параметрами:

- Ширина сварного шва — это расстояние между кромками свариваемых деталей.

- Кривизна шва — это точка зазора на самой высокой плоскости вогнутости.

- Кривизна шва — это точка максимальной плоскости нахлеста.

- Область дна шва — это область, наиболее удаленная от профиля и ближайшая к дну заготовки.

Как варить и зачищать?

Для достижения идеального и стабильного сварного шва крайне важно, чтобы электрод корректно перемещался относительно поверхности заготовки. Создание красивого слоя расплавленного металла возможно лишь при работе с электродом, установленным под углом 55-60°, при этом движения должны быть плавными и непрерывными, избегая резких колебаний. Электрод не должен оставаться на одном месте слишком долго, в противном случае заготовка может расплавиться.

Самый простой метод сварки — это применение зигзагообразного движения, перемещая электрод под легким углом с левой стороны вправо. Не нужно совершать резкие движения; распределение металла должно оставаться равномерным.

Если расстояние между кромками превышает 5 мм, вводится техника «елочки», которая позволяет обрабатывать значительное количество металла и добиваться постоянного сварного шва. При этой методике электрод располагается под углом 45 градусов и выполняется треугольное движение, не отрывая электрод от рабочей поверхности. Не менее надежные соединения образуются при применении метода «петли», часто используемого для соединения тонких материалов.

Чтобы ваши сварные швы всегда были привлекательными и прочными, следуйте рекомендациям опытных сварщиков.

- Обеспечьте равномерное расстояние зазора между краями шва на всей его длине — это важно для формирования чистого и аккуратного шва.

- Во время сварки контролируйте контакт между дугой и рабочей поверхностью, необходимо избегать его потери, иначе соединение будет деформироваться и выглядеть неопрятно.

- При выполнении сварки избегайте утечек, электрод следует держать под углом 70-75 градусов к рабочей поверхности.

- Удостоверьтесь, что вертикальные сварные швы начинаются изнизу, чтобы предотвратить слишком сильный приток металла.

Когда шов завершен и остыл, на его поверхности остаются сварной шлак и металлические соли, которые создают эффект набухания. Это может быть не эстетически привлекательно. Сварной шов можно подкорректировать для улучшения общего внешнего вида соединения. Первым делом удалите шлак и остатки металла с помощью молотка и зубила, затем воспользуйтесь шлифовальным кругом для сглаживания сварного шва, чтобы сделать его более однородным по сравнению с остальной поверхностью.

Долговечность сварного соединения определяется качеством выполнения работ. Тем не менее, качественная и прочная сварка — это лишь часть задачи. Существует последовательность действий: сначала детали соединяются, затем проверяется качество сварного шва, и в заключение шов зачищается и покрывается антикоррозийным материалом.

Для защиты от коррозии шов следует обработать герметиком.

Такие защитные меры необходимы, например, при ремонте автомобиля или прокладке трубопроводов и других конструкций.

Возможные дефекты и их устранение

Некачественная сварка — это проблема, с которой сталкиваются многие начинающие сварщики. Примеры проблем могут быть связаны с неравномерным движением сварочного электрода или неправильным выбором величины и силы тока в сварочном аппарате. Некоторые дефекты можно исправить, но в критических случаях может понадобиться полная переделка работы. В любом случае, всегда важно проверять качество выполненного шва после сварки.

Наиболее распространенными недостатками сварных швов могут быть:

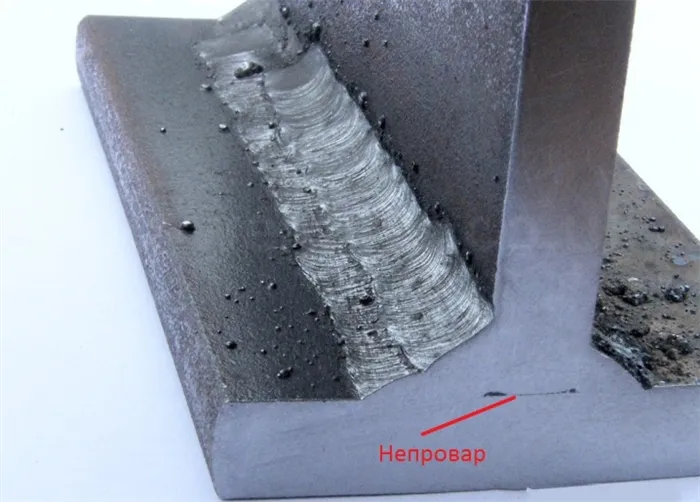

- Несваренные участки, что указывает на недостаточное заполнение стыка расплавленным металлом, снижающим прочность соединения. Такой дефект может возникать из-за слишком низкой силы тока либо из-за слишком быстрой скорости движения электрода. Решение заключается в увеличении тока и уменьшении длины дуги, чтобы герметично заполнить шов.

- Подрез. Этот дефект возникает, когда расплавленный металл не расплавляется должным образом. Проблема может быть связана с слишком длинной дугой, вызванной низкой температурой и недостаточной проплавляемостью металла. Быстрое затвердевание расплавленного металла также может иметь важное значение. Решение проблемы может заключаться в уменьшении длины дуги и повышении тока.

- Коррозия на заготовках. Этот дефект может возникнуть при слишком высоком электрическом токе и низкой скорости вращения электрода. При сварке зазоры между заготовками могут оставаться слишком большими, что затрудняет их заполнение расплавленным металлом. Такую ситуацию можно исправить, выбрав правильный процесс сварки.

- Пористость сварного шва: наличие небольших отверстий в шве. Они могут возникнуть, когда сварка осуществляется под защитным газом, который сдувается ветром или током. Также пористость может возникнуть, если сварка была проведена на ржавой поверхности. Такого рода соединение имеет низкую прочность, поэтому лучше заготовить шов предварительной обработкой.

Иногда трещины могут появляться в сварном шве после охлаждения расплавленного металла. Чаще всего такие дефекты расположены под прямым или поперечным углом относительно плоскости сварки. Такие швы не способны выдерживать нагрузки и впоследствии будут разрушаться.

Для устранения дефектов в зоне трещины необходимо заварить место дефекта, а если трещина охватывает весь шов, необходимо полностью удалить его и произвести сварку заново.