Эффективность работы режущего инструмента заключается в правильном выборе оптимального режима резания, при котором достигается высокая производительность обработки и минимальная себестоимость. Это позволяет максимально использовать потенциал оборудования и инструмента, обеспечивая экономически выгодные условия работы.

Пермский государственный технический университет

Данное методическое пособие разработано в соответствии с образовательной программой по предметам «Резание материалов» и «Режущий инструмент», предназначенными для специальности «Технология машиностроения». Оно актуально для студентов, которые стремятся глубже понять процесс обработки материалов и освоить резание как важнейшую часть машиностроения.

Основная цель этого методического пособия заключается в оказании помощи студентам в изучении теоретических основ и приобретении практических навыков, включая выбор инструмента и его геометрии, вычисление режимов резания, анализ сил, действующих при резании, а также расчет основного технологического времени. Эти аспекты являются ключевыми для будущих инженеров и специалистов в области машиностроения.

Цель работы: изучить процесс расчета режима резания с использованием аналитических методов. Кроме того, важно ознакомиться и развить навыки работы с различной справочной литературой, которая поможет в дальнейшем профессиональном становлении.

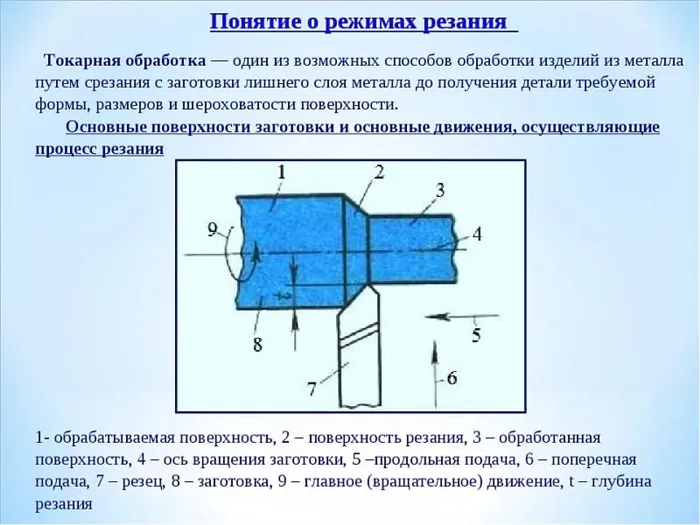

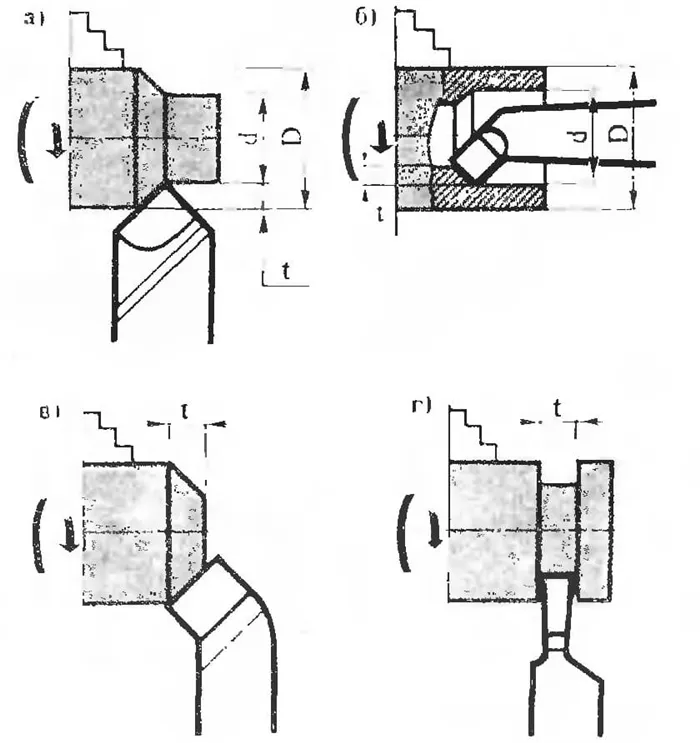

Процесс обработки детали методом точения характеризуется сочетанием двух движений: равномерным вращением детали, что является движением резания (основным движением), и равномерным поступательным движением резца вдоль или поперек оси детали, что называют движением подачи. К ключевым элементам режима резания относятся: глубина резания t, подача S, а также скорость резания V.

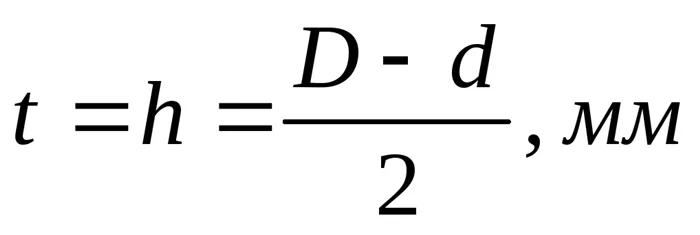

Глубина резания — это величина срезаемого слоя за один проход, определяемая в направлении, перпендикулярном обработанной поверхности, то есть в направлении, противоположном направлению подачи. Она играет важную роль в обеспечении точности обработки и скорости выполнения операции.

В процессе черновой обработки, как правило, глубина резания назначается равной полному припуску, то есть за один проход срезается весь излишек материала. Таким образом, это позволяет быстро убрать большую часть материала, подготавливая заготовку к чистовой обработке.

D – диаметр заготовки, мм;

d – диаметр прошедшей обработки детали, мм.

Для чистовой обработки припуск рассчитывается с учетом строгих требований к точности размеров и шероховатости поверхности, что напрямую влияет на качество готовой детали.

Подача — это расстояние, на которое перемещается режущая кромка инструмента по сравнению с обработанной поверхностью, и измеряется в миллиметрах за единицу времени (минутная подача Sм) или за один оборот заготовки. Умелый выбор подачи позволяет не только сохранить прочность инструмента, но и обеспечить высокое качество обработки.

При черновой обработке подача выбирается максимальная, учитывающая прочность системы, жесткость установки, прочность используемой пластинки, а также мощность привода токарного станка.

В случае чистовой обработки подача определяется в зависимости от требуемой степени точности и шероховатости обрабатываемой поверхности, что может потребовать незначительного уменьшения подачи для достижения желаемого результата.

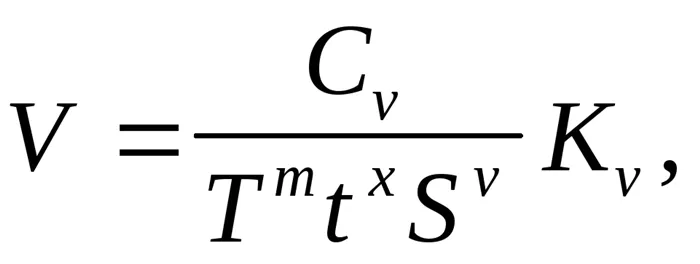

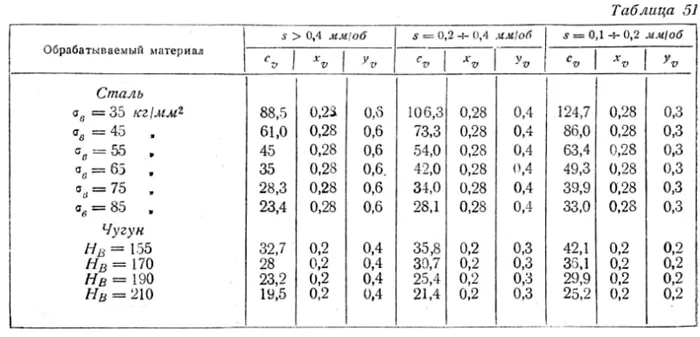

Скорость резания – это величина перемещения режущей кромки инструмента относительно зоны резания за единицу времени. Сложность в расчетах возникает из-за того, что скорость резания зависит от типа материала и характеристик инструмента, а также подбирается по справочным таблицам или с использованием эмпирических формул.

где Сv — коэффициент, учитывающий условия обработки;

m, x, y — показатели степени;

T — период стойкости инструмента;

t — глубина резания, мм;

Kv — обобщенный поправочный коэффициент, принимающий во внимание изменения условий обработки по отношению к табличным данным.

Дополнительные коэффициенты:

Kmv — коэффициент, который учитывает влияние материала заготовки;

Knv — коэффициент, показывающий состояние поверхности заготовки;

Kuv — коэффициент, учитывающий материал режущего инструмента;

Kv — коэффициент, принимающий в расчет главный угол резца;

Krv — коэффициент, учитывающий радиус на вершине резца и корректирующий для резцов, изготовленных из быстрорежущей стали.

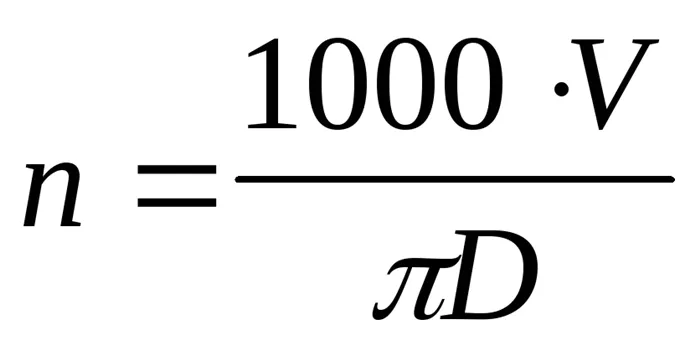

При настройке токарного станка необходимо установить скорость вращения шпинделя для обеспечения заданной скорости резания, что значительно влияет на качество конечного изделия.

, об/мин (2.3)

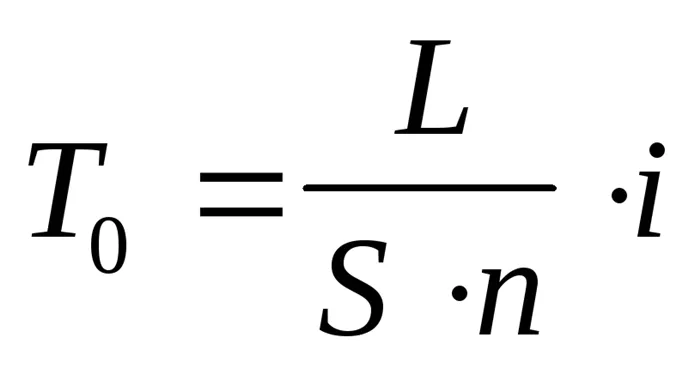

Основное технологическое (машинное) время — это период, в течение которого осуществляется процесс удаления стружки, без активного участия рабочего. Это время складывается из ряда операций, каждая из которых влияет на общую производительность.

Неправильный расчет или выбор технологических параметров может привести к высокоскоростной обработке, что часто вызывает повышенную вибрацию и разбалансировку отдельных механизмов токарного станка. В результате этого, точность и повторяемость размеров изделий значительно снижается, а также увеличивается риск повреждения инструмента и выхода из строя станка.

Простой способ вычислить скорость и глубину резания при токарной обработке

Токарная обработка заготовки представляет собой очень точный и требовательный процесс, в котором важно точно рассчитывать все задействованные параметры. В этой части мы рассмотрим, как всего одной формулой можно вычислить правильную глубину резания для данной операции, а также легкие нюансы подачи заготовки и скорости резания. Для тех, кто желает узнать о видах токарной обработки и их различиях, рекомендуется ознакомиться с соответствующей информацией по данной теме.

Глубина снятия слоя резцом за один проход обычно обозначается буквой t. Для вычисления этого параметра при работе с перпендикулярно расположенным резцом используется простая формула: для вычисления достаточно найти разницу между диаметрами заготовки (D) и уже обработанной поверхности (d), а затем разделить полученное значение на два.

Для процедуры растачивания глубина резания рассчитывается немного иначе: необходимо отнять от диаметра отверстия после обработки диаметр отверстия до обработки, полученное число также делится на два.

При таких операциях, как отрезка и прорезания канавок, глубина резания, как правило, соответствует ширине получаемой канавки, что поддерживает требования технологии.

Подача заготовки

Скорость подачи заготовки определяется для одного оборота вокруг своей оси. Она представляет собой величину перемещения режущей кромки в направлении движения подачи, измеряемую в мм/об. В зависимости от формы заготовки различают перпендикулярную, продольную и наклонную подачи. Последняя часто используется при обработке конических поверхностей.

Скорость резания или скорость движения резца (v) зависит от скорости вращения заготовки (n) и её диаметра (D). Важно понимать, что с увеличением диаметра заготовки должна увеличиваться и скорость резания, при равном количестве оборотов заготовки.

Сила R представляет собой векторную сумму трех основных сил: осевой, тангенциальной и радиальной. Эти векторы действуют одновременно и представляют собой проекции вектора силы R на оси координат X, Y и Z. На пузырьке ниже представлено визуальное отображение векторов сил, возникающих при токарной обработке деталей.

Выбор режима на практике

Расчет режимов резания при токарной обработке осуществляют квалифицированные специалисты отдела главного технолога на предприятиях или в технологическом бюро отдельных цехов. Полученные итоги обычно фиксируются в операционных картах, где подробно описываются последовательности операций, используемый инструмент и конкретные режимы работы над изготовлением детали на определенном токарном станке. Заводские и цеховые технологи рассчитывают параметры технологического процесса и подбирают необходимые инструменты и оснастку, опираясь на конструкторские чертежи, эмпирические формулы, а также на табличные данные из специализированных технологических справочников.

Однако в реальных условиях, этапы точения могут значительно отличаться от расчетных по следующим причинам:

- снижение точности оборудования из-за износа;

- отклонения в геометрических размерах и физических свойствах использованной заготовки;

- несоответствие характеристик материала тем расчетным параметрам, которые были применены при проектировании.

Все эти факторы обуславливают необходимость применения метода пробных проходов для определения оптимальных для условий работы параметров: это включает в себя точение небольших участков с последующим измерением геометрических характеристик и качества поверхности.

Основные недостатки подобной отладки технологического процесса — это увеличение трудозатрат и излишнее использование ресурсов. Поэтому такой метод целесообразно применять только в крайних случаях:

- единичное производство без предусмотренной операционной карты;

- определение точности работы токарного оборудования перед началом серийного производства;

- работа с дефектными заготовками, которые имеют неточные размеры;

- обработка литейных и кованых заготовок, которые не были предварительно обрабатываны;

- запуск производства изделий из абсолютно новых материалов.

При запуске в производство нового изделия, обрабатываемого на автоматизированном оборудовании, также необходимо провести пробное точение и вручную подбирать режимы резания. Токарный станок с числовым программным управлением (ЧПУ) выполняет все этапы обработки полностью по заранее заданной программе, что ограничивает возможности оператора в корректировке параметров его работы.

На токарных станках обрабатываются не только углеродистые стали, но также легированные стали, чугун, титан, алюминиевые и бронзовые сплавы, а также многие другие типы медных сплавов. Токарная обработка также используется для работы с материалами, обладающими низкими температурами плавления и воспламенения, такими как дерево и различные пластики. При токарной обработке пластиковых материалов токарные станки часто применяются для обработки деталей из фоторопласта, полистирола, полиуретана, оргстекла, текстолита, а также эпоксидных и карбомидных композитов. Все эти группы материалов имеют свои уникальные особенности, требующие индивидуального подхода при расчете режимов точения. На постулате это хорошо проиллюстрировано на примере токарной обработки нержавеющей стали — самого распространенного конструкционного материала после углеродистых сталей.

Нержавеющая сталь имеет низкую теплопроводность и высокую вязкость, а также устойчива к коррозии, сохраняет свои прочностные и твердые характеристики при высоких температурах, а также демонтируется неравномерно. Дополнительно некоторые сорта нержавеющей стали содержат легирующие добавки, повышающие их твердость и абразивные свойства, что требует применения специальных режимов точения, а также методов охлаждения и смазки деталей при обработке.

Вычисление скорости резания

Основное время точения металла (tосн) — это самый времязатратный аспект в общем цикле изготовления единичного изделия. Поэтому эффективность выполнения этой технологической операции имеет прямое влияние на экономическую сторону использования токарного оборудования. Правильный расчет скорости резания имеет значительное значение не только с точки зрения себестоимости производственной операции. Неправильный расчет или применения этого параметра может привести не только к образованию дефектов в детали, но и к повреждению самого токарного оборудования, оснастки и инструмента, что в конечном итоге увеличивает затраты на производство.

Ниже представлена последовательность расчета данного показателя для одной из самых распространенных операций — обточки цилиндрической поверхности.

Скорость резания v имеет единицу измерения м/мин и в общем виде может быть вычислена по следующей формуле:

где D — диаметр заготовки в миллиметрах; n — скорость вращения шпинделя в оборотах в минуту.

Однако на токарном оборудовании не всегда возможно четко задать значение v в качестве параметра управления. Предусматривается регулировка только оборотов шпинделя и подачи инструмента, что зависит не только от значения v, но и от множества других факторов. К числу таких факторов можно отнести свойства материала детали, мощность главного привода, вид операции точения, и характеристики используемого инструмента. Поэтому при расчете режимов резания первоочередно определяются расчетные обороты шпинделя:

Основываясь на полученных данных, с использованием справочных таблиц выбирается соответствующее значение v, которое зависит от глубины резания, подачи, материала, типа резца и вида операции.

Для определения теоретической глубины резания t на основе чертежа важно выявить размерные характеристики детали и заготовки, а затем вместе с учетом геометрических параметров инструмента провести расчет с применением следующей формулы:

где D — диаметр заготовки; d – конечный диаметр детали.

После того как величина t была найдена, с помощью справочных пособий определяется табличное значение подачи S в миллиметрах на оборот. В справочных таблицах учитываются такие параметры, как вид материала (разнообразные стали, бронза, чугун, титан, сплавы алюминия и т.д.), тип точения (черновое, чистовое), параметры резца, а также геометрия его подхода к детали. Затем, исходя из полученных величин t и S, с использованием технологических таблиц определяется vτ — табличное значение скорости резания.

После этого vτ необходимо отрегулировать в соответствии с реальными условиями точения. К таким условиям относятся: предельный период стойкости инструмента, технические характеристики резца, прочностные характеристики обрабатываемых материалов, а также физическое состояние поверхностей, которые стоят на обработке и геометрия резания.

Коррекция vτ осуществляется при помощи группы поправочных коэффициентов:

где vут — уточненная скорость резания; K1 — коэффициент, зависящий от времени работы резца; K2 и K4 — коэффициенты, влияющие на технические параметры резца; K3 — коэффициент, зависящий от состояния обрабатываемой поверхности; K4 — коэффициент, затрагивающий материал, из которого сделан резец; K5 — коэффициент, который учитывает геометрию обработки.

После вычисления vут следует вычислить уточненную скорость вращения шпинделя nут по следующей формуле:

Полученное значение nут должно соответствовать диапазону паспортных скоростей главного привода станка, указанным в технической документации токарного оборудования. Если значение, полученное в процессе расчетов, не находит точного соответствия в таблицах станка, то нужно использовать ближайшее меньшее целое число для обеспечения безопасной и эффективной работы оборудования.