Среди покупателей рельсов и другого оборудования для железных дорог, а также кранов, нет случайных людей. Эта категория потребителей, как правило, уверенно разбирается в своих расчетах и осознает, что каждый вложенный рубль в качество будет возвращен с лихвой в виде существенной экономии в будущем.

Марки, применяемые для верхнего строения путей (ВСП), напоминают друг друга по химическому составу, однако пропорции твердости, пластичности и других свойств различаются. Рассмотрим наиболее известные материалы:

- К76 — идеальный выбор для 75% ширококолейных железнодорожных полотен;

- К76Ф — микролегирование ванадием (0,03-0,1%) делает этот металл пригодным для путей с высокой нагрузкой, предназначенных для промышленного транспорта;

- К63 — характеризуется сниженным содержанием углерода, однако добавление никеля и хрома в количестве до 0,3% способствует повышению коррозионной устойчивости и механической прочности;

- К63Ф — включает в свой состав присадки ванадия;

- М54 — обладает улучшенной ударной вязкостью благодаря повышенному содержанию марганца, используется для производств соединительных накладок.

Сталь изготавливают различными методами:

Метод выплавки влияет на уровень чистоты от примесей и точность состава. В зависимости от химического состава сплавы обладают различной способностью к термоупрочнению, поэтому готовая продукция классифицируется следующим образом:

- Термоупрочненные стали (с твердостью 350 или 370 НВ): используются объемная закалка и отпуск или дифференцированное упрочнение (закалка части с самоотпуском, горячая правка);

- Нетермоупрочненные стали (с твердостью 260, 300 или 320 НВ).

Изделия, не подвергнутые термической обработке, подходят для высокоскоростных пассажирских перевозок и путей общего назначения с обычными, повышенными и высокими характеристиками прочности.

Рельсы, которые проходят термообработку, имеют улучшенные параметры низкотемпературной и контактной надежности, а также повышенную износостойкость, что позволяет использовать их для совмещенного движения (пассажирские и грузовые перевозки).

Маркировка рельсовой стали

Стальные сплавы для путей общего назначения, согласно ГОСТ Р 51685-2013, обозначаются комбинацией букв и цифр, такими как: Э76Ф, М76Т, 76ХСФ, 90ХАФ. Рассмотрим, что означает каждая часть маркировки:

- Буквы в начале (М, К, Э) указывают на метод выплавки. В электропечах легче контролировать температуру, и продукты горения не попадают в расплав, поэтому содержание примесей в марке Э76 ниже, чем в марке К76.

- Цифры (63, 76, 90) обозначают среднее содержание углерода в стали, выраженное в сотых долях процента. Например, для марки Э68 этот показатель должен находиться в пределах от 0,60 до 0,73%. Чем больше присутствие карбидов, тем выше характеристики твердости и износостойкости материала.

- Буквы в конце (Ф, С, Х, Т, А) указывают на легирование с использованием ванадия, кремния, титана, хрома и азота, причем отображаются не все показатели концентрации, а только те, которые приближаются к 1%.

Рельсы для узкоколейных железных дорог производятся согласно стандарту ГОСТ 5876-82, где предусмотрены три марки стали: Н50, Т60 и ПТ70. Классификация рельсов зависит от содержания углерода в стали:

Цифровые значения обозначают содержание углерода в сотых долях процента. К данным изделиям предъявляются менее строгие требования, например, их твердость составляет всего от 170 до 250 НВ. Поэтому разрешено использование сталей с раскислительными индексами СП и ПС. В таком металле присутствует больше вредных примесей, воздействия которых компенсируются использованием мышьяка, который увеличивает износостойкость и твердость.

Требования к массовой доле элементов в составе рельсовой стали

В обозначениях марок стали буквы М, К, Э указывают на метод производства стали, а цифры отражают среднюю массовую долю углерода. Буквы Ф, С, Х, Т обозначают легирование стали ванадием, кремнием, хромом и титаном соответственно.

Разрешается содержание остаточных элементов — хрома (в рельсах категорий Т1, Т2, H), никеля и меди не более 0,15% для каждого элемента, при этом суммарное содержание не должно превышать 0,40%.

Химический состав стали марки Р65К должен соответствовать установленным стандартам, за исключением содержания углерода, которое должно находиться в пределах 0,83 – 0,87%. При этом цифровые обозначения в названии стали заменяются на 85.

Механические характеристики рельсовой стали

Сталь, используемая для производства рельсовых путей, обязана выдерживать циклические нагрузки и иметь достаточный уровень твердости и пластичности. Для контрольных испытаний применяются рельсы, которые были отобраны в начале и конце плавки и имеют специальную маркировку.

Механические свойства оцениваются с учетом характеристик готовой продукции (таких как толщина металла или параметры, полученные в результате термообработки). Основные характеристики:

- Временное сопротивление — 900-1280 Н/мм² — значение, указывающее на предельные напряжения, которые могут возникнуть перед разрушением при различных типах нагрузок: статических, динамических, сжимающих и растягивающих.

- Предел текучести составляет 500-870 Н/мм² — это нагрузка, которая вызывает удлинение материала на 0,2%.

- Ударная вязкость равняется 15-25 Дж/см² — показатель способности материала к поглощению ударов без разрушения. Все измерения проводятся при температуре окружающей среды, при этом для продукции, предназначенной для использования в условиях низких температур, испытания осуществляются при -60°C.

- Относительное удлинение варьируется в пределах 8-9% — это максимальное растяжение, которое может выдержать материал перед разрушением.

- Относительное сужение находится в диапазоне 14-25% — это разница между первоначальным сечением профиля и его уменьшенным размером в момент разрыва.

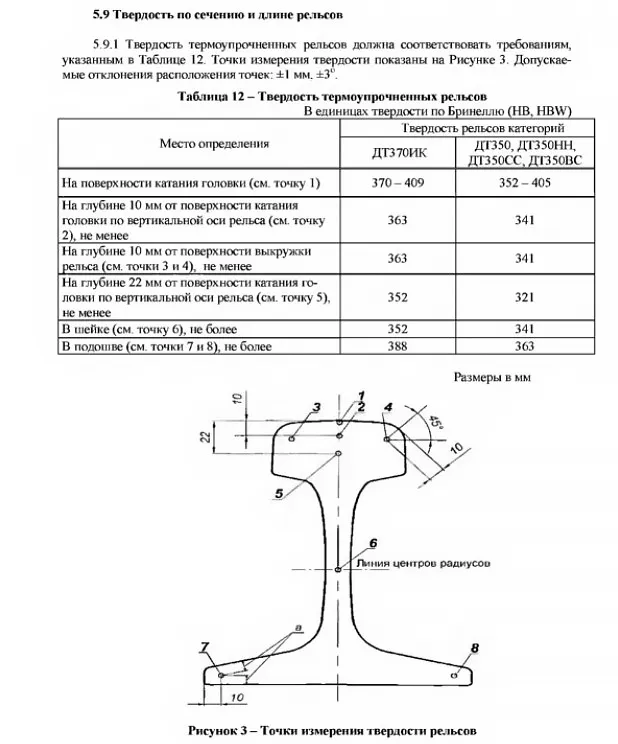

Структура профиля включает в себя головку катания, шейку и подошву. Создание и эксплуатация изделия с равномерными характеристиками твердости по всем частям представляет собой определённые сложности. Поэтому твердость по Бринеллю (НВ) определяется в нескольких точках:

- 1 — на поверхности головки катания;

- 2 — на глубине 10 мм по вертикальной оси;

- 3 и 4 — на глубине 10 мм от выкружки (скругления головки);

- 5 — на глубине 22 мм от поверхности по центральной вертикальной оси;

- 6 — в шейке, в точке пересечения радиусов;

- 7 и 8 — в подошве, внутри толщи металла.

Наибольшая прочность наблюдается в точке 1, в то время как наименьшая фиксируется в пункте 5. При этом разница значений не должна превышать 30 НВ. Все эти показатели влияют на эксплуатационные характеристики: предел выносливости, надежность в работе, а также устойчивость к циклическим трещинам.

Сталь отлично справляется с воздействием ударных нагрузок. Показатель ударной вязкости составляет 2,5 кг/см². Твердость сплава напрямую зависит от качества выполнения термообработки. Объемная закалка позволяет повысить этот параметр до 60 единиц по шкале Роквелла.

Рельсовая сталь

Современный железнодорожный транспорт значительно отличается от того, который существовал столетие назад. Скорость поездов за это время возросла почти в пять раз, а грузоподъемность увеличилась в 8-10 раз. Эти изменения не обошли стороной и рельсы, по которым передвигаются локомотивы. Их износостойкость, прочность и твердость достигли существенно более высокого уровня. В наши дни рельсовая сталь обладает целым рядом уникальных функциональных характеристик.

Химический состав

Рельсовая сталь представляет собой разновидность сталей, которые характеризуются схожими условиями использования. Основная область их применения — это производство рельсов для железнодорожного транспорта. Фазовая структура данного сплава основывается на мелкозернистом игольчатом перлите. Для получения металла применяются как конвертерные, так и стандартные дуговые сталеплавильные печи.

Сортам рельсовой стали присвоены две категории в зависимости от вида раскислителей:

- Первая категория включает сталь, которая была раскислена с использованием ферромарганца или ферросилиция.

- Вторая категория содержит раскислители на основе алюминия. Сталь второй категории считается более предпочтительной, поскольку она содержит меньший процент неметаллических примесей.

Химический состав рельс строго регулируется государственным стандартом ГОСТ Р 554 97-2013. В соответствии с этим стандартом, в дополнение к основному компоненту – железу, сплав должен включать следующий набор элементов:

- Углерод (0,71-0,82%) является ключевым элементом любой стали. Основная функция углерода заключается в повышении механических свойств стального сплава. Это достигается за счет соединения молекул железа с частицами углерода, что приводит к образованию более крупных, твердых и прочных молекул карбидов железа. Кроме того, углерод способствует дополнительному упрочнению стали при воздействии высоких температур. Таким образом, твердость и предел прочности рельсов может быть увеличен на 100%.

- Марганец (0,25-1,05%) играет важную роль в улучшении механических характеристик рельсов. Его добавление в состав позволяет увеличить значение ударной вязкости в среднем на 20-30%. Также отмечается повышение твердости и износостойкости. В отличие от углерода, изменения этих показателей не приводят к ухудшению пластичных свойств, что имеет значительное значение для технологичности рельсовой стали.

- Кремний (0,18-0,40%) способствует удалению оставшегося кислорода, что улучшает внутреннюю кристаллическую структуру материала. Это снижает риск образования ликвации — химической неоднородности сплава по его составу. Все это позволяет повысить долговечность железнодорожного полотна в 1,3-1,5 раза.

- Ванадий (0,08-0,012%) играет ключевую роль в обеспечении контактной прочности рельс. Когда он вводится в состав сплава, он быстро связывается с углеродом, формируя карбиды ванадия. Это соединение отличается высокой износостойкостью и плотностью, что способствует повышению минимального предела выносливости сплава.

- Азот (0,03-0,07%) относится к категории нежелательных примесей. Его негативное влияние заключается в снижении эффективности легирования стали ванадием. В результате вместо образования карбидов возникают нитриды ванадия, которые демонстрируют низкие механические характеристики. Они не подлежат термоупрочнению, что в конечном итоге отменяет преимущества дорогого легирования ванадием.

- Фосфор (до 0,035%) относится к нежелательным элементам в составе. Его основное негативное воздействие заключается в увеличении хрупкости материала. Железнодорожное полотно обладает достаточной твердостью, однако его прочностные характеристики оставляют желать лучшего. Это приводит к высокой вероятности возникновения трещин и, как следствие, разлома рельсов.

- Сера (до 0,045%) ухудшает технологические свойства стали. Пластичность сплава во время горячей обработки давлением значительно снижается. Это создает повышенный риск возникновения трещин. Рельсы, произведенные из такой стали, подлежат браку из-за их повышенной хрупкости.

В зависимости от содержания серы и фосфора, рельсовые стали разделяются на два сорта. Первый сорт характеризуется меньшим содержанием этих вредных примесей, что делает его более предпочтительным для использования на участках железнодорожного пути с повышенными требованиями к прочности.

Объяснение этого эффекта было также найдено: мельчайшие частицы, которые откалываются от колес, оседают в зоне контакта, вызывая абразивное воздействие на поверхность катания. В результате на головке рельса появляются микротрещины и царапины, которые со временем могут углубляться.

Какой металл используется для изготовления рельсов?

Железнодорожные рельсы и их аналоги являются одной из разновидностей литого или горячекатаного фасонного проката массового производства, обладающего сложной геометрической формой поперечного сечения. Для производства рельсов применяют марки легированной углеродистой стали.

Требования к рельсовой стали

Сталь, применяемая для изготовления железнодорожных рельсов, должна соответствовать следующим характеристикам:

- Способностью выдерживать вертикальные и боковые циклические нагрузки, возникающие в процессе движения специализированного подвижного состава. Параметры этих требований могут значительно варьироваться для различных типов рельсов (железнодорожных, крановых, трамвайных, рудничных и других);

- Устойчивостью к износу и деформации на протяжении всего периода эксплуатации;

- Хорошими термическими свойствами и умеренной стойкостью к коррозии, включая воздействие горюче-смазочных материалов;

- Пластичностью и ударной вязкостью, не менее 2,5 г/см².

Рельсы являются продуктом массового производства, и использование дорогих высоколегированных сплавов в данном случае нецелесообразно с экономической точки зрения.

Обзор технологии обработки стали

Для производства конечной продукции используется полуфабрикат – слитки продолговатой формы (блюмы), которые производятся методом непрерывного литья или горячего проката. После предварительного нагрева, при котором они становятся пластичными, заготовкам придают необходимую форму в процессе прокатки на сортовых линейных или универсальных рельсобалочных станах. В наше время традиционные линейные станки заменяются более производительными и эффективными универсальными установками, отличающимися ступенчатым расположением клетей. В зависимости от назначения, готовые изделия могут поставляться без дальнейшей обработки или в состоянии термической упрочненности.