Примеси, такие как сера и фосфор, наносят серьезный вред обоим типам стали. В частности, сера в связке с железом значительно увеличивает хрупкость стали при высоких температурах, что может вызвать неблагоприятные последствия во время процессов, таких как намотка и ковка. Она также способствует повышенной усталости материала и снижает его стойкость к различным нагрузкам.

Сталь

Различные виды сталей включают в себя феррит (твердый раствор углерода в альфа-кубической решетке), остенит (твердый раствор углерода в гамма-кубической решетке), цементит (карбид железа Fe3C, представляющий собой переходную высокоуглеродную фазу) и графит, который является стабильной фазой для высокоуглеродистых сплавов. Кроме этого, существуют такие структуры, как ледевурит, который представляет собой сверхкислую смесь кристаллов цемента и остенита и способен превращаться в перлит при охлаждении. Далее следует мартенсит, который является твердым раствором углерода в альфа-железе с центральным атомом, а также сорбит и троостит, которые представляют собой разновидности перлита. Также выделяются бейнит (устаревшая форма игловидной структуры) и суперкодированная смесь с низким содержанием углерода, содержащая карбид.

Чугун включает в себя: белый чугун, который является хрупким и не содержит графита; серый чугун, в котором графит представлен в виде пластин; гибкий чугун, который имеет графит в виде хлопьев; и высокопрочный чугун, где графит представлен в виде шариков.

Сталь (от немецкого Stahl) представляет собой сплав углеродистого железа и других элементов, с характерным высоким уровнем превращения, который определяется как твердый раствор. Содержание углерода в углеродистой стали не должно превышать 2,14%. Углерод придает железным сплавам такие важные характеристики, как прочность и жесткость, а также заметно уменьшает их хрупкость и увеличивает долговечность.

Следует отметить, что сталь представляет собой сплав, состоящий из углерода и легирующих элементов (в случае высокопрочной стали — по крайней мере 45% железа).

Содержание

Сталь является неотъемлемым строительным материалом в различных отраслях, включая машиностроение, транспорт, строительство и множество других направлений в промышленности.

Высокомодульные стали находят широкое применение в машиностроении и приборостроении. Эти материалы используются для производства пружин, амортизаторов, различного рода электрических продольных пружин и других компонентов, которые необходимы в органической приборной механике, включая мембраны, релейные пластины, броммеры, печи и подвески.

Пружины и механические элементы представляют собой разнообразные изделия, которые различаются по форме, размеру и условиям эксплуатации. Их главное свойство заключается в том, что даже под воздействием высоких статических или динамических нагрузок они не могут подвергаться необратимым деформациям. Следовательно, все пружинные сплавы, помимо характерных для строительных материалов механических свойств, таких как прочность, устойчивость и долговечность, должны обладать высокой стойкостью к малым пластическим деформациям. При кратковременном воздействии статических нагрузок, устойчивость к малым пластическим деформациям определяется значением предела упругости, а при длительных статических или динамических нагрузках — пределом упругости.

Классификация

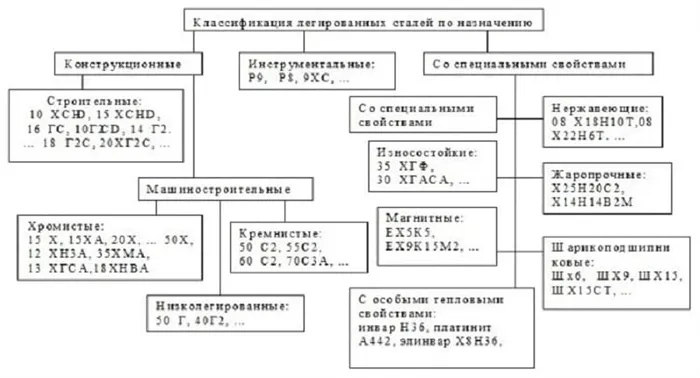

Процесс классификации сталей включает в себя два основных типа: конструкционные и инструментальные. В рамках инструментальных сталей можно выделить быстрорежущую сталь.

По химическому составу стали делятся на углеродистые и легированные. Например, углеродистые стали подразделяются на низкоуглеродистые (0,05-0,25% углерода), среднеуглеродистые (0,25-0,6% углерода), высокоуглеродистые (0,6-2% углерода) и легированные стали, содержание легирующих добавок в которых варьируется. В зависимости от содержания углерода и легирующих элементов, углеродные стали классифицируются как низколегированные (до 4% легирующих элементов), среднелегированные (от 4% до 11%) и высоколегированные (свыше 11%).

В процессе производства стали содержание неметаллических включений может колебаться, и именно от этого параметра зависит качество сталей, который делится на нормальное качество, качественные, высококачественные и сверхвысококачественные. Структурная классификация сталей включает аустенит, феррит, мартенсит, бейнит и перлит. Если в структуре стана преобладают несколько фаз, ее классифицируют как двухфазную или многофазную.

В эту классификацию входят многие марки обычных углеродистых и низколегированных сплавов. Такого рода материалы предназначены для создания сложных конструкций, где нагрузка равномерно распределяется по всем ее элементам. К тому же, к таким материалам предъявляются не очень строгие требования, кроме хорошей свариваемости.

Сталь: виды, свойства, область применения

Сталь и изделия из нее заняли прочное место в повседневной жизни многих людей, поэтому очень трудно представить жизнь без различных металлических предметов. При этом, когда речь идет о посуде, мелких инструментах, бытовых приборах и специальном оборудовании, потребность в глубоких знаниях относительно марок, классификаций сплавов и их области применения может быть не столь актуальной. Тем не менее, такая информация оказывается необходимой для тех, кто намеревается приступить к строительству собственного дома и не знает, какие металлические изделия подойдут для этой цели.

Таким образом, данный обзор расскажет о том, что такое сталь, какие её виды существуют, а также о свойствах этого популярного сплава.

Что такое сталь, и её отличие от чугуна

Железоуглеродистые сплавы, такие как сталь, известны многим. Как правило, содержание углерода в стальной смеси варьируется от 0,1% до 2,14%. Повышение содержания углерода делает сталь более хрупкой, что может негативно сказаться на её механических свойствах. В дополнение к этим основным компонентам, сталь может содержать небольшие количества марганца, магния, кремния, а также нежелательные примеси, такие как сера и фосфор.

Хотя сталь и чугун имеют много схожих свойств, между ними есть ряд значительных различий:

- Сталь является более прочным и жестким материалом, чем чугун.

- Чугун легче по весу, хотя визуально может показаться более тяжелым.

- Сталь содержит очень малую долю углерода, что облегчает с ней работу, в то время как для чугуна предпочтительным является метод литья.

- Чугун лучше сохраняет тепло, поскольку имеет низкую теплопроводность по сравнению со сталью.

- Закалка металла, которая служит для повышения прочности, невозможна в случае чугуна.

Плюсы и минусы стальных сплавов

Существует такое разнообразие марок стали и изделий из них, что говорить о преимуществах и недостатках стали в общем не имеет смысла. Это особенно актуально, учитывая, что свойства металлических сплавов зависят от технологий их производства и обработки.

Тем не менее, можно выделить несколько общих преимуществ сталей, таких как:

- Высокая прочность и жесткость;

- Эластичность и способность выдерживать нагрузки, как статические, так и динамические, без деформации;

- Разнообразие методов обработки;

- Увеличенная прочность и износостойкость по сравнению с другими металлами;

- Доступность сырья и экономичность технологий производства.

Однако стоит отметить и некоторые недостатки:

- Неустойчивость к коррозии, что подразумевает под собой высокий риск электрохимической коррозии;

- Сталь как материал обладает достаточно большим весом;

- Процесс работы со стальными сплавами требует нескольких этапов, и любое нарушение технологии на этом любом этапе может отрицательно повлиять на качество конечного продукта.

Структура, состав и свойства сплава довольно сильно зависят от технологии его производства. Обычные стали, как правило, производятся в открытых печах или конвертерах, и эти сплавы часто насыщены значительным количеством неметаллических примесей. В отличие от этого, высококачественные сплавы производятся с использованием электрических печей, что позволяет получить легированные стали с минимальным содержанием вредных примесей посредством процесса шлакования.

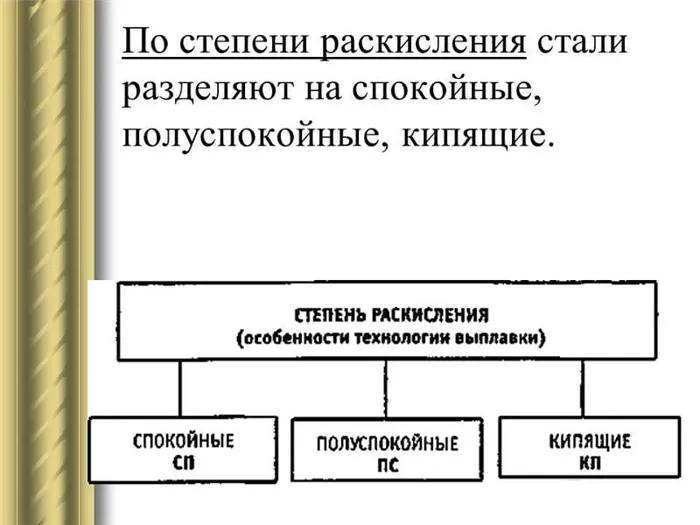

При производстве стали кислород удаляется из структуры сплава с использованием технологического процесса раскисления. Количество удаленного кислорода определяет, станет ли сталь окисленной, полностью окисленной или полуокисленной, и по этой классификации она делится на пузырчатые, мягкие или полумягкие.

Категория стали

Сталь является, вероятно, наиболее популярным сплавом среди черных металлов, однако универсальной системы маркировки пока не разработано. Наиболее простой и распространенной является буквенно-цифровая система обозначений.

В высококачественных углеродистых сталях применяется буква «U» с двузначным числом, обозначающим содержание углерода в сантиметрах (например, U11). У обычных углеродистых сталей за буквой следует цифра, указывающая на содержание углерода в десятых долях сантиметра (например, U8).

Для легированных сталей также используются буквы, которые обозначают основной легирующий элемент, с последующим числом, показывающим концентрацию этого элемента в стали. Цифра перед буквой соответствует содержанию углерода в сантиметрах.

Например, буква «А» в конце обозначения высококачественного сплава указывает на его качество. При этом такая же буква в середине марки может указать на основной легирующий элемент, например, на азот. Первая буква в маркировке сигнализирует о том, что это армированная сталь.

Кроме того, дефисная буква «Sch» в конце марки указывает на специальную высококачественную сталь. Высококачественные стали не содержат букв ‘A’ и ‘S’ в конце маркировки. Существуют также дополнительные обозначения, указывающие на особые свойства стали, такие как магнитные сплавы, маркируемые буквой «Е», и электрические сплавы — буквой «Э».

Таким образом, буквенно-цифровая маркировка, скорее всего, является одной из самых понятных для потребителей. Скорее всего, другие более сложные механизмы маркировки доступны только специалистам.

В автомобилях и специальной технике плавная и мягкая работа возможна также за счет использования подвесок, в которых приводной механизм в основном состоит из стальных деталей.

Категория стали

Доброе утро! Множество людей присылает мне сообщения, уточняя, нужна ли им углеродистая или легированная сталь. Многие знают, что это стальное полотно, но не вникают в подробности. Сегодня мы поговорим о том, что представляет собой сталь, ее виды и характеристики. Эта информация может помочь вам при выборе стали для строительства коттеджа.

Железоуглеродистые сплавы, как правило, имеют содержание углерода от 0,1 до 2,14%. Чем выше содержание углерода, тем более хрупкой становится сталь. В частности, помимо основных компонентов, такие сплавы содержат небольшое количество магния, марганца, кремния и нежелательных примесей серы и фосфора.

Стоимость материала

Стоимость стали может колебаться в зависимости от множество факторов. В декабре 2016 года цена на сталь на Лондонской бирже составляла 325 долларов США за тонну. В то же время стоимость нержавеющей стали значительно выше: в декабре цены на холоднокатаную нержавеющую сталь 304-го качества варьировались между 1 890 и 1 925 долларами США за тонну.

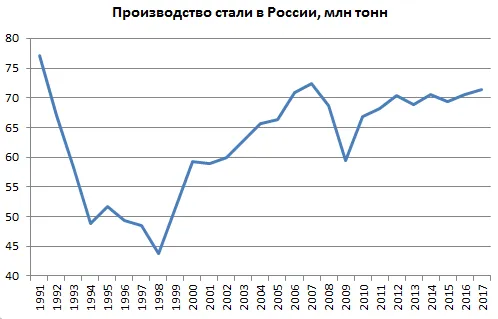

Сталь считается самым распространенным и популярным металлическим сплавом на планете. Когда мы говорим о ее роли в национальной экономике, мы подразумеваем не только производственные объекты, но и различные стальные сплавы.

Наиболее известная углеродистая сталь — это сталь, а также сталь других марок, например, холоднокатаная или горячекатаная сталь. Наиболее распространенные виды продукции: фасонный прокат, сортовой прокат, широкополосный прокат, листовой прокат и черновая проволока. Этот стандартный сплав пользуется высоким спросом у производителей оборудования в качестве основного строительного материала.

Технология производства

Процесс изготовления стали основан на рафинировании чугуна. В ходе данного процесса осуществляется удаление нежелательных примесей, которые заменяются легирующими элементами, способствующими улучшению характеристик сплава.

Процессы, используемые в литейных цехах для производства стали, могут быть различными:

- Метод мартеновского производства. Данный метод включает в себя заполнение печи смесью чугуна и руды. Избыток углерода плавится при высокой температуре (2050°C), затем добавляется сплав, после чего избыток углерода отжигается. Потом продукт (сталь) разливается в контейнеры для дальнейшей переработки. Однако стоит отметить, что этот процесс считается устаревшим.

- Метод кислородного конвертера. Здесь поток воздуха или смесь воздух-кислород поступает в чугун с целью более быстрого и полного удаления углерода.

- Процесс сварки. Это более дорогостоящий метод, когда сырье плавится при температуре 2210°C. Печь закрыта, чтобы исключить загрязнение расплава газами. Используется только для производства элитной продукции.

- Прямой метод. Железорудные окатыши нагреваются до 1060°C, при этом при сжигании природного газа образуется смесь аммиака, кислорода и угарного газа, которая абсолютно необходима для производства.

Для улучшения свойств материала продолжается термообработка. К производственным процессам относятся закалка, карбонизация (накопление углерода на поверхности для повышения износостойкости), нитрификация (также направленная на повышение износостойкости) и цианирование (накачивание внешнего слоя азотом для увеличения прочности) и многие другие процессы.

Разновидности некоторых сталей

| Категория стали | Термическая обработка | Твердость (поверхность сердцевины) |

|---|---|---|

| 35 | Нормализация | 163-192 HB |

| 40 | Улучшение | 192-228 HB |

| 45 | Нормализация | 179-207 HB |

| 45 | Улучшение | 235-262 HB |

| 55 | Затухание и высокая закалка | 212-248 HB |

| 60 | Затухание и высокая закалка | 217-255 HB |

| 70 | Затухание и высокая закалка | 229-269 HB |

| 80 | Затухание и высокая закалка | 269-302 HB |

| U9 | Отжиг | 192 HB |

| U9 | Амортизация | 50-58 HRC |

| U10 | Отжиг | 197 HB |

| U10 | Амортизация | 62-63 HRC |

| 40Х | Улучшение | 235-262 HB |

| 40Х | Улучшение с помощью тока высокой частоты + закалка | 45-50 HRC; 269-302 HB |

| 40CRN | Улучшение | 235-262 HB |

| 40CRN | Улучшение с помощью тока высокой частоты + закалка | 48-53 HRC; 269-302 HB |

| 35CRM | Улучшение | 235-262 HB |

| 35CRM | Улучшение с помощью тока высокой частоты + закалка | 48-53 HRC; 269-302 HB |

| 35L | Нормализация | 163-207 HB |

| 40L | Нормализация | 147 HB |

| 40GL | Улучшение | 235-262 HB |

| 45L | Улучшение | 207-235 HB |

| 65G |

HB обозначает твердость по Бринеллю, а HRC — по Роквеллу.

Плюсы и минусы

Свойства стальных сплавов определяются их составом и технологией изготовления. У некоторых свойств есть универсальное значение.

- Высокая прочность и твердость.

- Вязкость и эластичность.

- Разнообразие методов обработки: стальные детали легко поддаются гибке, сварке и резке.

- Износостойкость и долговечность материала.

- Широкий спектр доступного сырья.

- Экономичность при строительстве.

- Опции выбора материалов с определенными свойствами, так как они предлагаются посредством разнообразных методов синтеза и обработки.

К тому же, доступность продукции с приемлемыми ценами также остаётся важным преимуществом.

- Большая масса стали.

- Отсутствие коррозионной стойкости.

- Потенциальные нагрузки на хранение.

Тем не менее, эти недостатки не являются критическими, и существуют различные технологии, позволяющие минимизировать их влияние.

Во время производства стали осуществляется процесс раскисления, который позволяет удалить кислород из структуры сплава. Процесс удаления кислорода определяет, будет ли сталь окисленной, полностью окисленной или полуокисленной, как и качество ее конечного продукта, и определяет, будет ли сталь пузырчатой, мягкой или полумягкой.

Классификации сталей

Металлурги используют разные классификации сталей, чтобы различать их разнообразные сорта.

- Классификация на основе химического состава;

- Структурная классификация;

- Классификация по эксплуатационным характеристикам;

- Классификация по качеству;

- Классификация в зависимости от степени окисления.

Существуют и другие виды классификаций, но их применение чаще всего ограничивается научными и специализированными сферами.

Классификация на основе химического состава

В зависимости от химического состава стали делятся на углеродистые и легированные, которые, в свою очередь, подразделяются на разные категории:

| Углеродистая сталь | Содержание углерода, %. |

| < 0,2 | Низкое содержание углерода |

| 0.2-0.45 | Среднее содержание углерода |

| > 0.45 | Высокое содержание углерода |

| Легированные стали | Содержание легирующих элементов, %. |

| < 2.5 | Низкое содержание легирующих элементов |

| 2.5-10 | Умеренное содержание легирующих элементов |

| > 10 | Высокое содержание легирующих элементов |

При этом степень легирования не зависит от содержания углерода в сплаве. Например, если содержание марганца превышает 1%, а содержание кремния – 0,9%, такие элементы также попадают в категорию легирующих.

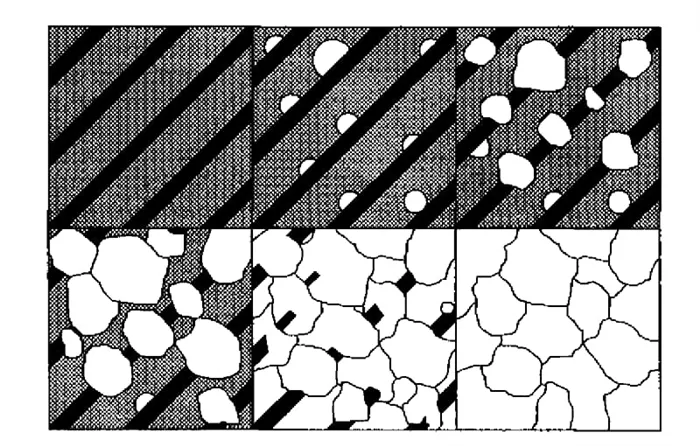

Классификация по структуре

Кроме химического состава, структура стали зависит от различных факторов, которым подвергалась сталь в процессе разливки и термической обработки. После процесса отжига, заключающегося в нагреве детали до пластичности и медленном охлаждении, структурная классификация выглядит следующим образом:

- Профилактические стали — с повышенным содержанием феррита;

- Эвтектика — замещение перлита на перлит;

- Суперэвтектические — со вторичными карбидными включениями;

- Лентебрит — с первичными карбидными включениями;

- Аустенитные стали;

- Ферритные стали.

Можно выделить микроструктурные эвтектические стали и стали, которые имеют микроструктуры, склонные к межзерновой хрупкости.

После процесса нормализации, который включает нагрев до температуры пластичности и охлаждение на воздухе, появляется следующая классификация:

Классификация по степени окисления

Процесс раскисления приведет к снижению содержания кислорода в расплаве стали. Классификация включает следующие категории.

В качестве основных окислителей могут выступать марганец, алюминий и кремний.

Классификация сталей по степени окисления выглядит следующим образом.

Следующие классификации основываются на предполагаемом использовании стали:

- Конструкционные стали;

- Инструментальные стали;

- Стали с особыми физическими и химическими свойствами.

Эта классификация условна, поскольку одна группа может содержать множество марок стали, а другая — только одну или две.

Кроме того, множество марок могут обладать механическими свойствами, способными применяться в других областях. При выборе стали для конкретных конструкций или компонентов конструкторы учитывают не только стандартные применения, но и другие важные факторы, такие как цена, возможность обработки и совместимость с другими частями, например, коэффициент теплового расширения. Проектировщики могут сознательно использовать более качественные материалы, чем стандартные конструктивные стали, соответствующие данному сечению, учитывая их параметры и стоимость. Такие решения могут быть оправданы в случае единичного производства или малых серий, при высоких транспортных расходах и в других специфических ситуациях.

СТРУКТУРА

Стали стандартного качества представляют собой одну из самых обширных категорий.

- Архитектурная сталь;

- Холоднокатаная сталь;

- Сварная сталь;

- Рафинированная сталь;

- Сталь с высокой прочностью;

- Пружинная сталь;

- Сталь подшипниковая;

- Автоматическая сталь;

- Коррозионностойкая, износостойкая и жаростойкая сталь.

Строительство

В строительстве используются многие марки углеродистых и низколегированных сплавов. Эти сплавы призваны для создания сложных пространственных конструкций, в которых нагрузки равномерно распределяются по всем элементам. Кроме того, к таким материалам не предъявляются строгие требования, за исключением хорошей свариваемости.

Для холодной ковки

В процессе холодной ковки форма и размер заготовок могут существенно изменяться, поэтому высококачественные низкоуглеродистые сплавы не обязательно должны обладать высокой пластичностью или прочностью на разрыв.

Цементирование

Данная группа материалов применяется для изготовления деталей и узлов, которые подвергаются трению и переменным нагрузкам. Процесс карбонизации позволяет повысить износостойкость поверхности. К ним относятся сплавы с низким содержанием углерода (от 0,1% до 0,3%) и частично легированные сплавы.

Изделия из цементированной стали отличаются высокой прочностью и износостойкостью.

Усиленный

Эти марки предназначены для специальной термической обработки, такой как демпфирование и закалка, которые помогают улучшить прочность и другие механические свойства материала. В данную группу входят как среднеуглеродистые стали, так и хромванадиевые стали с добавлением бора, марганца, никеля и молибдена.

Высокая прочность

Сплавы с высокой прочностью, содержащие среднее количество углерода и высокое содержание легирующих элементов, требуют тщательно подобранного состава и пропорции добавок, а также реализации специальной программы термической обработки. В результате таких манипуляций металлурги добиваются прочностных характеристик, которые в два и более раз превышают параметры, представленные в конструкционной стали. Эти материалы применяются в критически важных областях.

Инструментальные стали

Инструментальные стали требуют особого внимания, так как предъявляют специфические требования, связанные со спецификой их применения. Внутри данной группы также имеются подгруппы. Основные типы инструментальной стали:

Для режущих инструментов

К основным требованиям к сталям этой группы относится способность сохранять заданные твердость, прочность и термостойкость при длительных механических и термических нагрузках.

Как правило, инструментальная сталь достаточно дорога, поэтому режущие инструменты чаще всего не изготавливаются полностью из инструментального материала, а используют режущие пластины или другие фасонные поверхности, которые сплавляются или прикрепляются к основанию из строительного материала. Это позволяет снизить затраты и увеличить срок службы инструмента.

Данную группу также можно разделить на следующие категории:

- Инструментальные сплавы на основе углерода с содержанием углерода от 0,5% до 1,3%. Они активно применяются для изготовления обычных режущих инструментов общего назначения.

- Инструментальные сплавы с легирующими добавками (например, хром, ванадий и т.д. – до 3%), которые повышают твердость и жаропрочность (до 300 ºC). Эти стали применяются для производства сверл, фрез и клиньев.

- Высокоскоростные резцы, предназначенные для производительных инструментов, которые могут работать при температурах до 660 °C.

Непомерные затраты на высокопроизводительные инструменты частично сводятся на нет за счет увеличения производительности оборудования, уменьшенного износа станков на единицу продукции и повышения темпов производства. Влияние этих факторов зависит от вопросов масштабов производства.

Сталь для измерительных приборов

Данная группа материалов должна обладать стабильностью размеров и строгостью данных при измерениях и хранении.

Среди основных требований также выделяются высокие качественные характеристики поверхности, хорошая обрабатываемость и способность к шлифовке. Кроме того, стоит учесть и важность износостойкости и твердости. Используются как недорогие марки углеродистых сталей, так и легированные варианты, содержащие хром, никель и другие добавки. Изделия часто соединяются и закаливаются для улучшения качества поверхности и повышения износостойкости. Современные разработки в области бесконтактных методов измерения и измерительного оборудования, такие как лазерное, ультразвуковое и интегрированные системы программного обеспечения, снижает потребность в этой группе сплавов, однако, в большинстве случаев эти материалы по-прежнему остаются востребованными как в опытном производстве, так и для изготовления и валидации новейшего измерительного оборудования.

Сталь для штамповки под давлением

Сплавы данной группы требуют высокого уровня твердости, прокаливаемости и жаропрочности. Основные требования включают большая износостойкость и стабильность размеров. К данной категории относятся:

- Стали для холодной ковки, которые, будучи подвержены высоким давлениям и ударам, должны информации износостойкости, стабильности формы и размеров, твердости, а также способны выдерживать термическое воздействие. Эти сплавы часто включают содержание хрома и других элементов. Многие марки соответствуют требованиям высокоскоростных сталей.

- Стали для теплой ковки: к перечисленным требованиям добавляются высокая прочность и долговечность при высокой температуре (до 500°C), а также высокая теплопроводность для предотвращения перегрева.

Стали с высоким уровнем износостойкости производятся путем добавления большого количества марганца в сплав. Эти материалы предназначены для изготовления деталей, которые подлежат значительным воздействиям трения и истирания, а также жестким статическим и динамическим нагрузкам. Они могут применяться в производстве путевых стрелок, горного оборудования, бункеров погрузчиков, гусениц грузовиков и многих других изделиях.

Простые сплавы обычно не содержат большого числа легирующих добавок, которые значительно изменяют их свойства. Типичными примерами являются марки стали St0, St1kp, St1ps, St2kp, St3sp, St3Gsp, St4kp, St5Gsp, St6ps и многие другие. Например, сплав Ст0 может содержать до 0,01% углерода и относится к промышленному чугуну. Ст1кп включает в себя до 0,01% кипящего углерода, тогда как Ст6пс — полукипящая сталь с содержанием 0,06% углерода; Ст5Гсп — 0,05% стали (углерода по массе), усовершенствованная малым количеством марганца (буква «Г» обозначает «марганец»), который не превышает 1% от общей массы. Вязкость разрушения, приводящая к разрушению (растрескиванию), составляет 60 кг/мм2; свариваемость всех марок стали достаточно хорошая. Важной особенностью остается необходимость обработки лишь отдельных деталей наложения сварного шва.

Все модифицированные стали марки St относятся к конструкционным сталям: прочность и упругость достигаются за счет увеличения толщины, веса и размеров поперечного сечения элементов.

Качество нержавеющей стали может варьироваться. Кодировка этого сплава указывает на общий процент (вес) дополнительного металла, при этом сантиметры указывают на содержание углерода. Например, сталь семейства нержавеющей стали Х18, относящаяся к бытовым сталям, использующейся в смесителях для душа, имеет следующую маркировку: 12х18Н10Т — это низкоуглеродистая сталь с содержанием углерода 1,2 промилле, 18% хрома, 10% никеля и до 1% титана. Стали с низким содержанием никеля и не нержавеющие стали с содержанием углерода 2 ppm отличаются по свойствам, здесь можно привести пример стали 20Cr17N. На сегодняшний день существует более ста видов нержавеющей стали. Однако сталь 12х12 не считается нержавеющей, поскольку для этого требуется наличие не менее 14% хрома. Это позволяет создаваемой пленке защищать сталь от окислительных процессов, так как она будет устойчивой к воздействию большинства сред. Такая пленка удаляется лишь с помощью особых реактивов с высокой абразивностью, что также делает сталь более долговечной. Ее устойчивость к коррозии в значительной мере определяет безопасность использования и долговечность изделий.

Помимо нержавеющей стали, существуют и другие специализированные семейства сталей. Например, U10-U12 (включая плоскогубцы) и материал 09G2S для ручных инструментов являются достаточно высоконагруженными сплавами, которые демонстрируют стабильные характеристики как при высоких, так и при низких температурах. Широкий ассортимент таких сталей включает сотни марок, каждая из которых отличается конкретными требованиями в зависимости от назначения и пожеланий клиента.

Способы обработки

Анодирование (электролитическое покрытие) ржавой стали может проводиться с использованием меди, никеля, цветных металлов, таких как алюминий (в случае алюминиевого покрытия), либо титана из заранее изготовленных (кованных, литых) деталей. Процесс нацелен на снижение энергетических затрат в процессе производства и упрощение обработки элементов и деталей без излишнего нагрева, которые требуют значительных энергетических затрат, варьирующихся более чем в один мегаватт на тонну обрабатываемого металла. К примеру, толщина стенки трубы из нержавеющей стали, равная 2 мм и имеющая номинальный диаметр 25 мм DN, в два раза выше аналогичной конструкции из хромированной стали или стали Nikkette ST3SP.

Для выполнения профилированных труб и кронштейнов деталей используются сульфат меди. Процесс включает опускание и выемку из 5% водного раствора, который заливается в U-образную трубку, состоящую из старого изделия. При образовании осадка выделяется металлическая медь, а в процессе подъема образуются кислотные остатки, которые разлагаются на диоксид серы и кислород. Последний выделяется в виде пузырьков газа.

Похожие методы применяются и для других металлов. Так, для низкой активности используются соли в растворе, в то время как при высокой активности — расплавленные соли.

Окисление, то есть чернение, осуществляется путем прокаливания куска стали. Цель заключается в том, чтобы окислить сталь до состояния, когда изделие принимает обесцвеченный (темный) цвет. Этот процесс часто проходит перед окрашиванием для создания качественной коррозионной защиты. Такие цвета, как ржавая грунтовка удерживаются гораздо дольше, чем незаслуженно оставленные элементы.

Как и все металлические изделия, детали из стали подвергаются резке с помощью фрез или лазера. Преимуществом лазерного метода является отсутствие образования остатков, как стальных бритв или стружки, что в свою очередь приводит к минимальным отходам в процессе производства, например, при использовании листового проката нержавеющей стали. Однако каттеры оказываются значительно дешевле лазерных пистолетов, даже учитывая все качественные расходные материалы. Хотя недостатком является необходимость удаления остатков после резки.

Что делают из стали?

Из стали изготавливаются различные изделия, такие как гвозди, болты, шайбы и гайки. Более сложные детали, такие как рифленые шайбы, пружины и пружинные элементы, производятся из высокой углеродистости стали. Балки и комплектующие изготавливаются из конструкционных и низколегированных сталей. Механическая сталь, такая как подшипниковая сталь, содержит около 1,5% хрома и около 1% углерода, что замедляет износ подшипников, делая их менее жесткими по сравнению с прокатными сталями. Использование в производстве подшипников, барабанов и других деталей механического назначения, таких как винты. Инструментальные сплавы, такие как U11A, используются в производстве различных видов кусачек, отверток и аналогичной продукции, включая бокорезы, плоские и круглогубцы.

Кухонные принадлежности, включая ложки, вилки, ножи и прочую утварь, изготавливаются из высокохромистой нержавеющей стали, что делает их долговечными и устойчивыми к коррозии.