Это крайне необычный процесс, применяемый для создания кованых и сварных конструкций. Электрический ток проходит через шлак, используя в качестве электродов проволоку, стержни и тому подобные материалы. В результате протекания тока происходит расплавление краев и добавленного металла, которые при охлаждении образуют прочный сварной шов.

Сварочные технологии

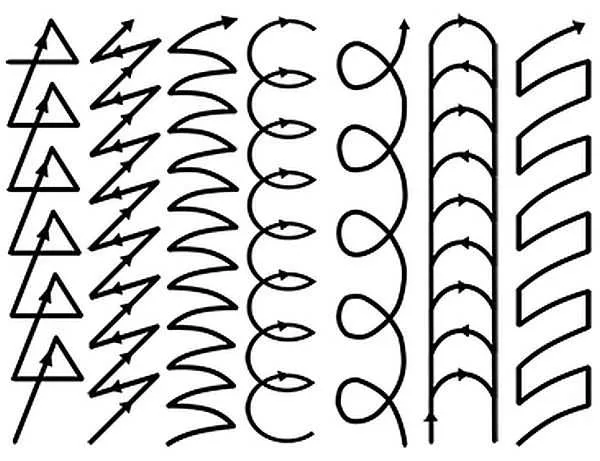

Достичь такого эффекта можно различными методами:

- локальное нагревание до температуры плавления основного материала;

- сжатие;

- пластическая деформация.

Часто используются сочетания этих методов. В таком случае выбор конкретной технологии сварки зависит от типа материала, его физических свойств, размеров и формы свариваемых элементов, а также условий, в которых будет эксплуатироваться готовое изделие и других факторов.

Виды и типы сварки

В зависимости от сферы деятельности и особенностей производства в современном промышленном секторе применяются различные методы сварки, которые насчитывают около 150 вариаций. Согласно российскому стандарту ГОСТ 19521-74, процессы сварки металлов классифицируются по трем ключевым признакам: физическим, техническим и технологическим. Физические характеристики определяют форму и тип энергии, используемой для формирования прочного соединения на уровне пересечения материалов.

Все сварочные процессы делятся на три основные категории в соответствии с этой характеристикой:

— термические — расплавление металла при помощи тепловой энергии (дуга, газовое пламя, электронный луч, лазер и прочие),

— термомеханические — комбинированное воздействие давления и тепловой энергии (точечная сварка, горячее распыление, ковка и т.д.),

— механическая — это процесс сварки, осуществляемый под воздействием кинетической энергии (например, трение, ультразвук, взрыв и другие методы). Технологические параметры данного процесса включают в себя классификацию методов сварки, основываясь на способах защиты расплавленного металла в рабочей области, характеристиках непрерывности процесса и уровне автоматизации. В соответствии с технологическими признаками все виды сварки подразделяются по таким аспектам, как тип используемых электродов, параметры силы сварочного тока и многим другим.

Термическая категория сварочных технологий обрела значительную популярность как в промышленном, так и в частном секторе. Это связано с оптимальным сочетанием высокого качества сварного шва, относительной простоты выполнения процесса и наличия компактных, а также сравнительно недорогих вариантов сварочного оборудования.

Характеристика технологий сварки термического класса

Традиционные методы сварки весьма просты и подходят как для промышленных нужд, так и для некоммерческих работ в домашних условиях. Их используют для ремонта автомобилей, сельскохозяйственной техники, строительства небольших металлических конструкций или создания декоративных металлических изделий, а также для прокладки и восстановления трубопроводов после аварий.

Для классической сварки необходим один из двух наиболее популярных и экономически целесообразных источников энергии:

Оба типа источников могут быть применены в рамках трех основных процессов сварки:

- ручной — все действия выполняются сварщиком самостоятельно, включая перемещение электрода и создание сварного шва,

- автоматический — сварочное оборудование настраивается на необходимый режим перед началом работы, и впоследствии вмешательство человека сводится к минимуму, ограничиваясь только наблюдением и контролем качества,

- полуавтоматический — процесс сварки осуществляется сварщиком вручную, в то время как подача электрода происходит автоматически, что значительно увеличивает производительность и качество сварочных работ.

Ручной способ сварки включает в себя классическую технологию дуговой сварки с использованием флюса, а также газосварочное оборудование. Этот метод подходит преимущественно для домашних условий. Ручной способ не является оптимальным вариантом для серийного производства или крупных сварочных работ. Для промышленных нужд более целесообразно использовать полуавтоматические или автоматизированные сварочные установки. Полуавтоматические методы подразумевают применение защитного газа, неплавящихся электродов и сварочной проволоки.

Электродуговая сварка считается более удобной и практичной по сравнению со сваркой газом. Проблемы, связанные с необходимостью использования газогенераторов и больших газовых баллонов, а также разнообразные требования к безопасной эксплуатации потенциально опасного оборудования делают процесс газовой сварки узконаправленным. Технология сваривания металлов с помощью пламенного метода применяется в специализированных отраслях, где использование электрической дуги как источника тепла оказывается нецелесообразным или невозможным. Компактные, относительно доступные по цене и простые в обслуживании дуговые сварочные аппараты находят применение почти во всех сферах промышленности, строительства и в коммунальном хозяйстве. Благодаря своей относительной простоте технология сварки металлов стала доступна и для частных пользователей. Дуговые сварочные аппараты также активно используются непрофессиональными сварщиками в домашних мастерских и на приусадебных участках.

Процесс сварки позволяет формировать сложные металлические изделия благодаря соединению одинаковых и различных металлических сплавов, а также таких неметаллических материалов, как графит, керамика, стекло и пластик.

Типы сварки: небольшая классификация

Мосты, суда и самолеты – это гордость человечества, которая ранее создавалась методом ковки или соединения с помощью клепок. В конце 19 века начались первые эксперименты по сварке металлических элементов. На заре 20-го века эта технология претерпела значительные изменения, что позволило создавать надежные конструкции.

Первый мост, который был построен с применением сварки, появился в Киеве, на территории СССР, и соединил левый и правый берега реки Днепр. Хотя это может показаться странным, прогресс в технологии сварки был во многом вызван катастрофическими обстоятельствами. Во время Великой Отечественной войны танки начали собирать при помощи сварки на эвакуированных заводах, расположенных за пределами Урала. Потребности времени требовали разработки технологий, позволяющих осуществлять быструю и качественную сборку, что было достигнуто за относительно короткий период.

После завершения войны потребность в быстром восстановлении страны подтолкнула к активному внедрению сварочных технологий в самые разные сферы экономики. Передовые методы не обошли стороной и область космонавтики. Поскольку Советский Союз выступал первопроходцем в исследовании космоса, орбитальная сварка впервые была осуществлена в мире в 1969 году на советском космическом корабле «Союз-6».

К тому моменту технологии сварки металлов были интегрированы во все ключевые области народного хозяйства. Заклепочное соединение и кузнечное производство оставались всего лишь в арсенале отдельных ремесленников.

Эволюция сварочной технологии в современности развивалась в направлении улучшения самого процесса, расширения возможностей сварочных аппаратов и увеличения сфер применения этой прогрессивной технологии.

Принципы классификации сварки

Количество процессов и типов сварки для различных материалов постоянно увеличивается и превысило 150. Для корректного выполнения сварки металлов важно правильно выбрать сварочный процесс. Это является основой для классификации типов сварки. Существует множество «неформальных» классификаций, которые создают путаницу в этом вопросе и приводят к приобретению оборудования, не соответствующего требованиям работы. Единственным верным подходом должна стать систематизация на основе физических принципов воздействия, уровня технической поддержки и применения различных технологий.

Признаки физического воздействия

Для определения категории сварки необходимо принимать во внимание форму подаваемой энергии.

Можно выделить три основные категории сварных швов:

Тепловая категория охватывает процессы, основанные на применении различных форм тепловой энергии. В рамках этой категории основная часть работ выполняется с использованием дуговой и газовой сварки. Эти два метода играют важную роль во всех отраслях, которые занимаются производством или ремонтом металлических конструкций.

Категория термомеханических эффектов включает два основных типа воздействий: тепло и давление. Ярким примером является контактная сварка, при которой электроды одновременно нагревают и сжимаются детали. Значительно реже встречаются другие процессы из этой категории: дуговое давление, диффузия и ковка.

Состав механического класса не слишком велик, но представляет собой достаточно интересную область. С одной стороны, это экономически эффективные сварочные процессы, а с другой — они требуют таких специфических условий, что имеют довольно узкий диапазон применения. Экономическое преимущество заключается в отсутствии необходимости нагрева. В эту категорию входят холодная сварка под давлением, сварка трением, ультразвуковая сварка и взрывная сварка.

Технические характеристики

Для данной классификации применяются следующие принципы:

Принцип защиты от окисления.

Качество сварного шва напрямую зависит от уровня защиты от окисления. Сварка в среде защитного газа считается самым распространенным методом. Также часто используются экранирование с помощью флюса, экранирование с использованием пены и различные комбинации этих подходов.

Классификация методов сварки не требует дополнительных пояснений и делится на два основных типа: непрерывный и прерывистый. В зависимости от уровня механизации мы предложили следующий вариант классификации:

Классификация по технологическим принципам

С точки зрения технологических принципов сварочные методы подразделяются в соответствии с используемой технологией, лежащей в основе сварочного процесса. Это довольно полная и непротиворечивая система классификации, которая постоянно уточняется и обновляется. Например, технология дуговой сварки выделяется как отдельный тип, далее она подразделяется на MIG/MAG, MMA, TIG, которые, в свою очередь, делятся по таким характеристикам, как сварочный ток, диаметр и тип электрода, а также множество других параметров.

Виды сварки

Ручная дуговая сварка (ММА)

Это являлось основой для всех фундаментальных элементов. Именно с этого типа сварки началось успешное развитие сварочных технологий в различных промышленных секторах. В те времена было достаточно сварочного трансформатора и набора электродов, чтобы вести сварочные работы повсюду — от судостроительных заводов до монтажа трубопроводов и ворот на дачах. На сегодняшний день источники сварочного тока значительно улучшились, стали более компактными, экономичными и мощными. Учитывая пространственное положение сварного шва, химический состав и толщину обрабатываемого металла, разработано множество различных процессов сварки.

Основным достоинством данного метода сварки является легкость и доступность необходимого оборудования, а также возможность использования его в любых условиях при наличии источника электроэнергии или мобильного генератора. К недостаткам можно отнести ограниченный спектр материалов для сварки, в основном это касается черных металлов. Как и любая форма ручного труда, сварка требует высокой квалификации и опыта. Особенно это актуально для выполнения сварочных швов на кровлях и в вертикальном положении, а также при работе с толстыми листами.

Аргонодуговая сварка неплавящимся электродом (TIG)

Этот вид сварки составляет менее 1% от общего числа сварочных работ. Однако, когда речь идет о цветных металлах, он оказывается незаменимым. Данная техника позволяет соединять практически любые материалы. При этом качество сварочных швов остается высоким, даже при работе с тонкими листами. Поэтому сфера её применения включает такие отрасли, как судостроение, авиация и космонавтика. Особенно широко этот метод используется в автомобильной индустрии для создания кузовов транспортных средств.

Сварка осуществляется с помощью вольфрамового или графитового электрода в атмосфере газа, который создается за счет подачи защитного газа в область сварочной ванны. В зависимости от используемого материала могут применяться смеси активных и инертных газов. Основными недостатками данного процесса являются высокие затраты на дорогостоящее оборудование, потребление газа и необходимость наличия высококвалифицированных специалистов-сварщиков.

Полуавтоматическая сварка (MIG/MAG)

Данный метод соединения схож с предыдущим, однако электрод в данном случае представляет собой специализированную проволоку, которая автоматически подается в зону сваривания. Установки MIG/MAG оснащены специальным механизмом для подачи проволоки. Сварочная ванна может быть защищена от кислородного воздействия с использованием защитного газа, порошковой проволоки или комбинации этих методов. Основной сферой применения полуавтоматических сварочных аппаратов является сварка цветных металлов и легированных сталей.

В качестве защитного газа чаще всего применяют углекислый газ. Для работы с полуавтоматическим сварочным оборудованием не требуется высокая квалификация сварщика. Еще одним значительным преимуществом этого метода является его высокая производительность, что делает его идеальным для массового производства, где необходимо выполнять обширные швы на листовом металле.

Газовая сварка

Каждый метод сварки имеет свои плюсы и минусы, однако данный способ, несмотря на наличие недостатков, успешно применяется уже более 100 лет. К преимуществам, которые способствуют его продолжению использования, можно отнести следующие аспекты.

Широкий ассортимент материалов, доступных для сварки,

а также возможность сочетания сварки и резки в одном аппарате.

Тем не менее, существует несколько недостатков, мешающих широкому применению этого метода в промышленности. Основным из них является ограниченная зона нагрева, что приводит к медленным темпам работы и высокому расходу газа, увеличивая общие производственные расходы. Кроме того, нельзя автоматизировать данные процессы, что делает необходимым привлечения опытных сварщиков с высокой квалификацией.

Комбинирование данных эффектов часто встречается на практике. В таких случаях выбор той или иной технологии сварки определяется типом конструкционного материала, его характеристиками, размерами и геометрической формой свариваемых компонентов, а также условиями эксплуатации готового изделия и прочими факторами.

Электродуговая контактная сварка

Дуговая сварка является одним из самых распространенных методов, так как она подходит для соединения большинства металлических сплавов и отличается простотой в использовании. Все разновидности дуговой сварки функционируют по общему принципу: используется более низкое напряжение тока (для повышения безопасности сварщика) и повышенный ток (для расплавления металла).

Когда положительный и отрицательный полюса, присоединенные к источнику электрической энергии, соприкасаются, возникает дуга. При расстоянии между ними в 3-5 мм данная дуга горит устойчиво и достигает температуры до 5000°C. Это количество тепла достаточно для расплавления краев основного металла. Защита сварочной ванны и заполнение шва могут быть выполнены различными способами, поэтому электрическая контактная сварка делится на несколько типов.

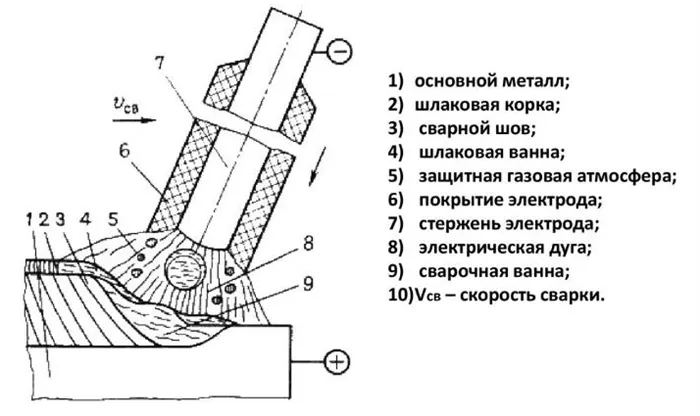

Ручная дуговая сварка (MMA, РДС)

В международной классификационной системе этот процесс обозначается как MMA (Сварка ручной дуговой сваркой). Это наиболее доступный по цене вариант сварки, поскольку оборудование для MMA является более экономичным по сравнению с другими методами. Он отлично подходит для работы в гараже, на даче, а также для менее критичных соединений в промышленном производстве. Дуга образуется между изделием и плавящимся электрическим электродом, который помещен в держатель.

Электрод состоит из металлической сердцевины и защитного покрытия. Сама сердцевина тоже плавится под воздействием высокой температуры дуги, расплавленный металл оказывается на заготовке и заполняет шов. Покрытие выполняет защитную функцию для жидкого сварочного бассейна. Оно плавится и формирует газовый экран, который предохраняет сварочный процесс от воздействия внешних факторов.

Сварщик управляет электродом и источником тока для настройки ширины, высоты сварного шва и глубины проплавления. Поскольку электрод со временем укорачивается, важно поддерживать расстояние между его кончиком и заготовкой в пределах 3-5 мм.

После того как шов остынет, на поверхности появляется шлаковая корка. Шлак удаляется с помощью специальных инструментов, а сварной шов проверяется на наличие возможных дефектов. Сварка MPA может выполняться как переменным, так и постоянным током, с использованием трансформаторов, инверторов или выпрямителей.

Для получения качественного и однородного сварного шва можно использовать ручную дуговую сварку металлов (MMA):

Однородный сварной шов достигается с помощью электродов, состав которых соответствует материалу свариваемых деталей. Сварка возможна в различных пространственных положениях, однако производительность при этом остаётся низкой. Боковые стенки толщиной до 30 мм можно сваривать с глубокими скосами.

Аргоновая сварка (TIG)

Международная система называется TIG — вольфрамовая инертная газовая сварка. При аргонодуговой сварке электрическая дуга образуется между наконечником вольфрамового электрода и свариваемым изделием. Сварщик контролирует процесс с помощью горелки. Вольфрамовый электрод не плавится, что упрощает поддержание нужного зазора. Сварочный баллон обеспечивает защиту с помощью подачи аргона к горелке через редуктор. Газ активируется за полсекунды до начала сварочных работ и продолжает поступать в течение двух секунд после их начала. Это создает надежную изоляцию для расплавленного металла от внешних воздействий.

Присадочная проволока или прутки необходимы для заполнения швов и увеличения высоты сварного шва. Их следует изготавливать из того же сплава, что и основной металл. На крепко соединенных участках листов толщиной 1,0-1,5 мм сварка может выполняться без применения присадочного материала, если заготовка не испытывает значительного механического напряжения.

Благодаря применению остро заточенной вольфрамовой иглы, сварные швы становятся исключительно прочными и точными, что часто позволяет избежать необходимости повторной обработки. Глубина сварки определяется силой тока, который подается во время процесса. Наиболее мощные аргоновые сварочные аппараты способны выдавать ток до 400 А, что вполне достаточно для сварки металлических деталей толщиной до 30 мм. В таких случаях применяются устройства с водяным охлаждением. Для работы с тонкими сталями, которые имеют толщину до 5 мм, отлично подойдут аппараты с воздушным охлаждением.

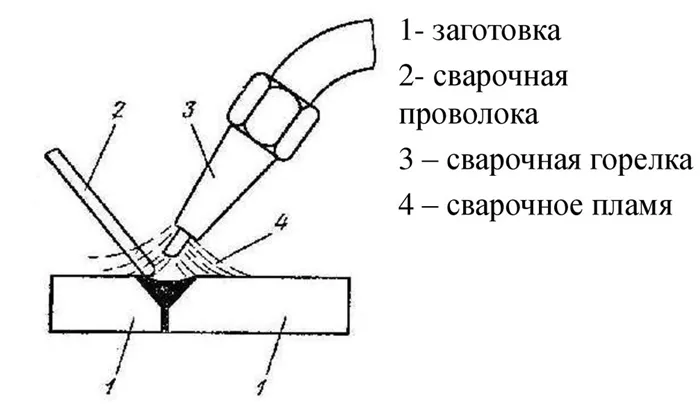

Газовая сварка

Данный процесс запускается с помощью огня горелки. Для создания пламени используются ацетилен или пропан в качестве горючего газа, а также кислород для повышения температуры и мощности пламени. Температура пламени может достигать 2800-3100 °C, что позволяет расплавить кромки металлов. Сварочная проволока, которая подается непосредственно из руки сварщика, применяется для заполнения зазора в сварочном соединении.

Газовая сварка чаще всего применяется для соединения черных металлов, работы с трубами или для ремонта резервуаров. Благодаря своей энергонезависимости, она может проводиться в различных условиях: на открытых площадках, на крышах зданий, в туннелях и под землёй. Подключение к газовым баллонам происходит через редукторы давления, которые оснащены манометрами. Редуктор для кислорода имеет два манометра — один для высокого давления и другой для низкого. Для создания полной системы потребуется использование дополнительных фитингов, таких как шланги, насадки и ниппели.

Диаметр факела и сопла рабочего диапазона:

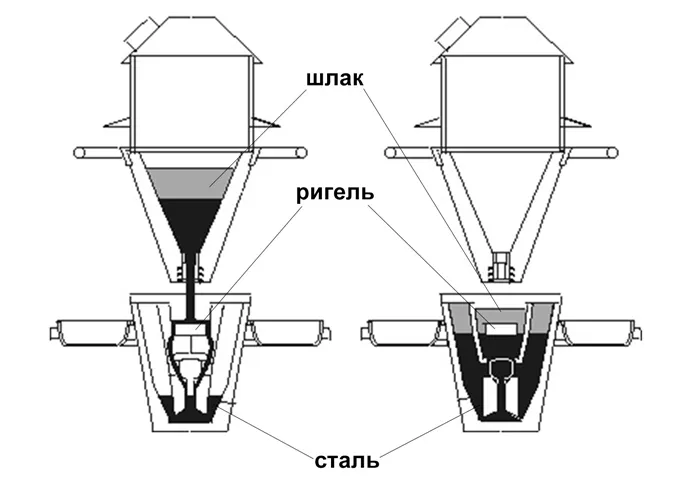

Электрошлаковая сварка

Суть шлаковой сварки заключается в том, что два металлических элемента соединяются при помощи тепла, генерируемого шлаковой ванной. Этот процесс осуществляется за счет заполнения стыка токопроводящим флюсом. В сварочный электрод (проволока) углубляется в шлак, где он нагревает флюс и формирует жидкий шлак. Электрод продолжает проводить электрический ток, находясь погруженным в ванну с сварочным шлаком. Данный метод не имеет каких-либо преград. Температура возрастает, и края металлов сплавляются друг с другом.

Широкий диапазон толщин свариваемых металлов варьируется от 20 до 3000 мм. Шлаковая сварка может быть применена для соединения:

Эта технология находит свое применение в таких отраслях, как химическая промышленность, машиностроение, судостроение и аэрокосмическая инженерия.

Аргонодуговая сварка предлагает высокое качество проплавления и универсальность в отношении свариваемых материалов. Процесс может быть выполнен как с постоянным, так и с переменным током, а сварные швы обычно не требуют дополнительной механической обработки. Однако оборудование для TIG-сварки в принципе более дорогостоящее по сравнению с аппаратами для MMA.

Механический класс

Классификация сварочных процессов также подразумевает наличие еще одного типа — механического соединения, осуществляемого благодаря физическому воздействию на материалы. В данном случае использование температуры плавления не требуется. Нагрев происходит за счет превращения механической энергии в кинетическую, и после достижения температуры плавления изделия соединяются прочными неразъемными швами.

Способы механической сварки охватывают несколько эффективных методов.

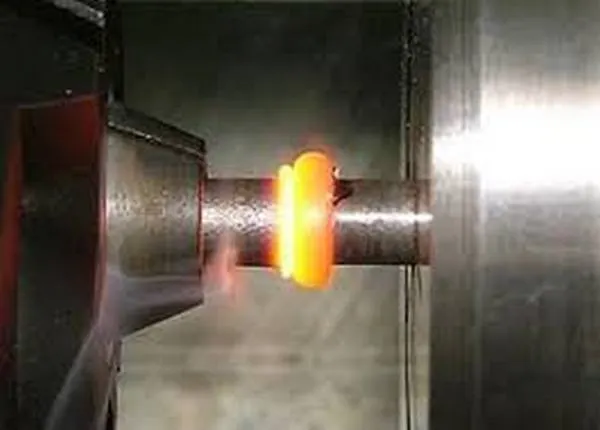

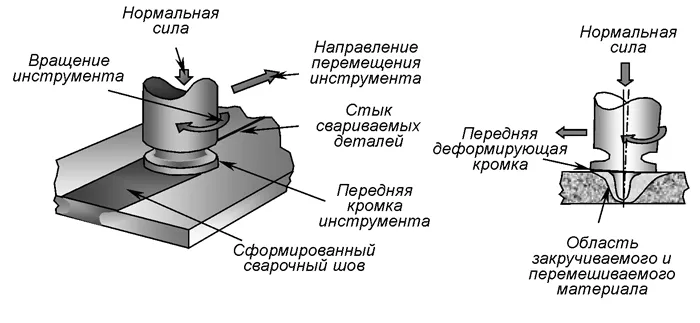

Метод трения

Сварка трением с перемешиванием чаще всего применяется для соединения деталей из труб и стержней небольшого диаметра. Этот процесс автоматизирован и осуществляется на специализированных станках, где детали фиксируются на шпинделе. Оборудование перемещает заготовку к неподвижной детали, что приводит к ее нагреву и плавлению компонентов.

Данная технология предназначена для сварки различных металлических сплавов и отличается высокой скоростью, экономичностью и эффективностью.

Холодная сварка

Процесс механической холодной сварки применяется, когда требуется соединить трубы, провода или шины. Этот метод включает деформацию материалов под давлением в диапазоне от 1 до 3 ГПа. Температура в процессе может быть даже ниже нуля.

Перед свариванием поверхности деталей следует тщательно очистить от загрязнений и ржавчины. Поскольку сварочная граница формируется в области среза, поверхности должны быть абсолютно гладкими и лишенными любых загрязнений.

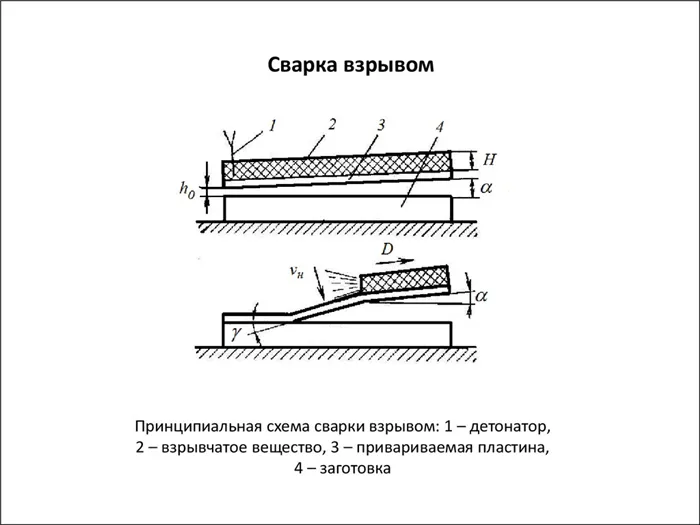

Взрывная сварка

Взрывная сварка осуществляется за счет пластической синхронной деформации элементов. Подвижная часть детали располагается параллельно неподвижному объекту. Затем выполняется контролируемый взрыв на максимально близком расстоянии.

Данный процесс предназначен для соединения различных металлических изделий. В качестве взрывных веществ применяются смеси аммонита, гранулотола и гексана.

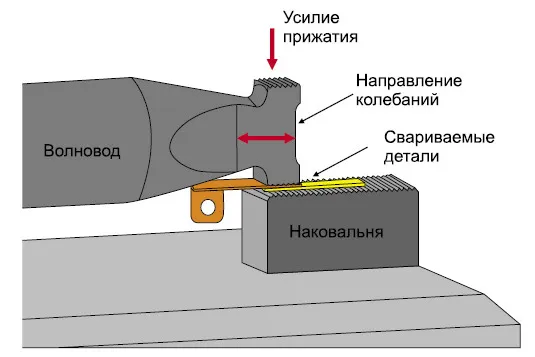

Ультразвуковая технология

Говоря о методах сварки металлов в контексте механических процессов, важно упомянуть ультразвуковую технологию. Этот метод использует источники энергии, генерирующие ультразвуковые колебания на выходе.

Данная техника особенно эффективна для точечной и шовной сварки с механической активацией. При наличии сухого трения оксидные оболочки удаляются, а сварной шов формируется за счет чистого трения.

Одним из значительных преимуществ является отсутствие необходимости в предварительной очистке поверхностей, что позволяет сэкономить как время, так и деньги. Однако среди недостатков можно выделить высокую стоимость оборудования и ограниченный диапазон толщины материалов, которые могут быть соединены.

Особенности выбора подходящего вида и технологии сварки

Классификация сварных швов настолько обширна, что даже опытные специалисты, не говоря уже о новичках, часто задаются вопросом о различных типах швов, которые позволяют осуществлять сварку и обеспечивать качественные соединения.

Если возможно перечислить все виды сварных швов, важно точно указать, какой из них считается самым эффективным. Каждый из типов сварки имеет свои особенности в технике выполнения и используемом оборудовании. Также следует рассмотреть преимущества и недостатки различных методов сварки, поскольку они имеют строго определенное применение.

Сварка аргоном

Основой данной техники является применение нерасходуемых электродов. Ключевые преимущества включают:

- безупречное соединение тонких деталей,

- возможность точного контроля за глубиной нагрева металла,

- значительное уменьшение искрения по сравнению с другими популярными методами сварки,

- гладкий, ровный и четкий шов, что особенно критично, когда внешний вид итогового продукта играет важную роль.

- Ручная сварка обладает крайне низкой эффективностью,

- Автоматическое соединение недопустимо при неверной или слишком короткой подготовке стыка,

- стоимость оборудования довольно высока.

Аргонная сварка применяется при создании металлоконструкций из алюминия, меди, титана, нержавеющей стали, легированных сталей и цветных сплавов.

Дуговая сварка

Это весьма распространённый тип сварки, обладающий рядом положительных характеристик:

- Возможность соединения элементов в любом заданном пространственном положении,

- гибкость применения в условиях ограниченного доступа.

- Сварочный процесс может быть выполнен как на переменном, так и на постоянном токе,

- низкие затраты на материал.

Тем не менее, достоинства этого метода компенсируются определенными недостатками:

- сварочные швы не достигают необходимого качества и содержат неровности и шероховатости,

- значительно низкий уровень продукции из-за большого количества отходов,

- не подходит для соединения тонких деталей,

- низкая эффективность производства.

Дуговая сварка применяется при строительстве лестниц, навесов, заборов, стыковки труб и для прокладки магистральных трубопроводов. С точки зрения эстетики сварной шов не выделяется высоким качеством, однако среди существующих методов сварки для изготовления тяжелых металлических изделий дуговая сварка является одним из лучших вариантов.

Газовая сварка

При сравнении современных сварочных технологий, подходящих для соединения трубных деталей и монтажа трубопроводов малого и среднего диаметра, газовая сварка оказывается более предпочтительной.

- полная автономия от электрической сети,

- удобство транспортировки оборудования с одного места на другое,

- не вызывает перегрева и не повреждает металл,

- возможность формировать внутренние швы в трубах небольшого диаметра.

Тем не менее, у этой техники существуют определенные недостатки. К ним относятся высокие требования к квалификации сварщика, довольно большая площадь нагрева и сравнительно низкие коэффициенты производительности.

Для достижения наилучшего качества соединений заготовки необходимо предварительно тщательно очистить от загрязнений и окислов на поверхности.

Механический класс

В механическом классе используются исключительно механические силы и давление. Обычно рассматриваемые методы включают:

- взрывное соединение,

- ультразвуковое воздействие,

- сварка трением,

- холодные процессы и другие методы.

Широко применяется во всех секторах промышленности благодаря своей простоте и доступности.

Сварка взрывом

Этот метод подходит для соединения разнообразных металлов. Также его используют в качестве облицовки. Данная технология часто остается незнакомой даже для профессионалов высокого класса. В процессе осуществляется контролируемый взрыв на поверхностях, что приводит к синтезу.

Холодная сварка

Соединение происходит под высоким давлением без применения тепла. Сварка осуществляется за счет пластической деформации. Данная процедура не требует специальной подготовки или оборудования. Она часто используется в сантехнических работах и автолюбителями.

Ультразвуковая сварка

В процессе воздействия применяются ультразвуковые колебания. Для достижения сжатия оказывается достаточным всего несколько ньютонов. Данная технология также широко используется в радиоэлектронике и при обработке изделий с толстыми стенками. Принципы ее работы регламентированы стандартами ГОСТ 2601 и SEV 5277. Кроме металлов, данный метод соединения подходит для работы с такими материалами, как кожа, текстиль, пластмассы и прочие.

Сварка трением

Данная технология основывается на применении повышенного давления. Элементы, которые соединяются, надежно фиксируются между собой. Один из них остается подвижным и переходит в пластичное состояние под действием трения. Прочность сварного шва обеспечивается устранением окисленных слоев и жировых контаминаций, которые могут негативно сказаться на прочности получаемого соединения.

Магнитоимпульсная сварка

Этот метод относится к технологии, основанной на использовании эффектов взаимодействия магнитных полей и электромеханической силы вихревых токов. При наличии удара электрическая энергия трансформируется в механическую с помощью устройства для магнитоимпульсной сварки. Компоненты располагаются под углом с наложением друг на друга.

Сварка осуществляется с помощью высокого температурного открытого пламени, которое возникает в процессе сгорания кислорода с горючими газами, такими как ацетилен, водород, бутан, пропан и другими. Наиболее эффективной была признана метилацетиленовая фракция. Температура процесса варьируется в зависимости от типа используемого топливного газа.

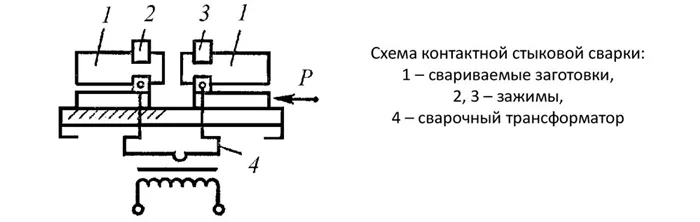

Контактная сварка

Процесс сварки включает две основных стадии: нагрев свариваемых материалов до пластического состояния и последующую их совместную деформацию под давлением. К основным видам контактной сварки относятся: точечная сварка сопротивлением, сварка кромок, сварка выступов и сварка швов.

Точечная сварка

При точечной сварке элементы соединяются с электродами сварочного оборудования или специализированными сварочными пистолетами. Затем через электроды проходит ток высокой частоты, который нагревает металл в области контакта до температуры плавления. После этого ток выключается, а процесс сварки завершается путем увеличения давления на электроды. Металл кристаллизуется в момент, когда электроды плотно прижимаются друг к другу, и возникает сварной шов.

Стыковая сварка

Элементы соединяются по всей поверхности их соприкосновения. В зависимости от характеристик металла, площади поперечного сечения изделий и требований к качеству соединения, сварка может осуществляться одним из следующих методов.

Сварка сопротивлением

Детали, которые устанавливаются и фиксируются в сварочном аппарате, прижимаются друг к другу с определённой силой, после чего им подается электрическое возбуждение. Когда металл в зоне соединения нагревается до состояния пластичности, происходит его перемешивание. Ток отключается перед завершением этого процесса. Данная методика сварки требует предварительной механической обработки и тщательной очистки краев заготовок.

Неравномерный прогрев и окисление металла по краям заготовок оказывают существенное влияние на качество контактной сварки и ограничивают её потенциал. При увеличении поперечного сечения заготовок наблюдается заметное снижение качества сварного шва, что в первую очередь связано с образованием оксидов в области соединения.

Стыковая сварка в режиме непрерывного действия

Не прерывная стыковая сварка методом оплавления труб газопровода диаметром 1420 мм выполняется на заводе ТЭСО в Пскове.

Процесс включает два этапа: первоначальное конструирование соединения и саму сварку. Составляющие элементы фиксируются в зажимах специализированной машины, после чего подается ток и детали постепенно сжимаются друг к другу. Это вызывает соприкосновение элементов на их концах в одной или нескольких точках. В местах контакта возникают мостики, которые быстро испаряются и вызывают вспышки. Эти вспышки сопровождаются характерным выбросом мелких капель расплавленного металла из соединения. Образовавшиеся металлосодержащие пары создают защитную атмосферу и снижают уровень окисления расплавленного материала. Процесс формирования и разрушения мостиков происходит в разных частях по краям, когда детали сближаются. Это приводит к значительному нагреву элементов и образованию тонкого слоя расплавленного металла на краях, что способствует эффективному удалению окислов из шва. Во время процесса плавления детали укорачиваются на определённое расстояние. Сварной шов должен оставаться стабильным (непрерывное прохождение тока без короткого замыкания), особенно перед завершением операции.

В процессе усадки наблюдается значительное увеличение скорости сближения заготовок, в то время как пластическая деформация происходит с определенной скоростью. Переход от вспышки к опрокидыванию должен происходить мгновенно и без каких-либо перерывов. Усадка начинается при подаче электрического тока и завершается его отключением.

Непрерывная стыковая сварка встык обеспечивает равномерный нагрев сечения заготовки. Кромки заготовок не требуют тщательной обработки перед сваркой, благодаря чему возможно соединение заготовок со сложным профилем и обширной поверхностью, а также из различных металлов, что гарантирует высокое качество соединения. Дополнительно стоит отметить, что этот процесс поддается автоматизации, что является еще одним его значительным преимуществом.

Механический класс

Сварка взрывом

В процессе сварки атомы деталей, которые подвергаются соединению, приближаются друг к другу под воздействием межатомных сил, вызванных выделением энергии. Данный метод сварки широко применяется для создания биметаллов.

Ультразвуковая сварка металлов

При ультразвуковой сварке происходит сближение атомов металлических изделий за счет ультразвуковых колебаний, которые воздействуют на материалы и действуют на уровне межатомных сил. Ультразвуковая сварка имеет множество преимуществ, и несмотря на высокую стоимость оборудования, она активно используется в производстве микросхем (для соединения проводников с площадками), а также в создании прецизионных деталей и сварке различных металлов, включая сочетания металлов и неметаллических материалов.

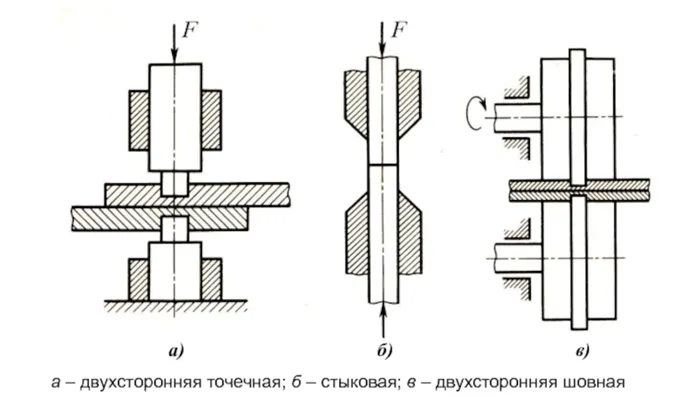

Холодная сварка

Холодная сварка представляет собой метод соединения металлов, как однородных, так и различных, при температуре ниже уровня рекристаллизации. Процесс осуществляется с помощью пластической деформации металлических деталей в области стыка под действием механических сил. Холодная сварка может быть выполнена в различных формах: стыковой, точечной и шовной. Качество и прочность полученного соединения в значительной степени зависят от приложенного усилия сжатия и степени деформации свариваемых элементов.

Принцип работы дуговой сварки базируется на использовании тепловой энергии, создаваемой электрической дугой. Перед началом сварки необходимо тщательно подготовить кромки изделий, удалив с них пыль, масла, ржавчину и другие загрязняющие вещества.

Термический класс сварки

В процессе сварки возникает сварочная ванна, которая образуется из расплавленного металла электрода или присадочного материала.

Дуговая сварка

Для локального расплавления металлических заготовок тепло создается путем инициирования электрической дуги между электродом и заготовками. Для начала работы электрод на короткое время касается поверхности, а затем отводится на 2-5 мм. Более короткая дуга обеспечивает более высокую температуру.

Для соединения различных деталей применяются несколько методов сварки:

- ручной — при котором сварщик самостоятельно выполняет все манипуляции с электродом;

- полуавтоматический — где электродная проволока подается автоматически с помощью механизма, установленного в сварочной машине;

- автоматический — в этом случае процесс сварки осуществляется по заранее заданному алгоритму без участия человека.

Тип дуги может быть осуществлен с использованием угольных или вольфрамовых электродов, а также с горючими и негорючими электродами, с добавлением присадочной проволоки, которая вводится в зону сварки. Чтобы защитить расплавленный металл от взаимодействия с воздухом, механизированные сварочные процессы проводятся под защитным потоком инертного газа.

Газовая сварка

В отличие от электрической сварки, процесс газовой сварки подразумевает более медленное нагревание и охлаждение материала. Это обстоятельство делает тонкостенные стали и цветные металлы более легкими для сваривания, а также упрощает выполнение поверхностной сварки. Возможность работы без зависимости от источников электроэнергии открывает новые горизонты для проведения работ на улице.

Соединение нагревается пламенем горелки, которое образуется при сжигании паров ацетилена, пропана, водорода, бензина или парафина в чистом кислороде. Сварной шов формируется за счет плавления присадочного металла. Ацетилен чаще всего используется для сварки вследствие того, что температура его пламени достигает 3100⁰C. Плазменная сварка осуществляется с использованием потока ионизированного газа при температуре, превышающей 10000⁰C.

Лазерная сварка

Этот процесс основан на расплавлении материала заготовки с помощью лазерного луча или электронного пучка, создаваемого электронной пушкой. Оба метода преимущественно используются в электронной промышленности для соединения и крепления микроэлементов. Сварка с применением электронного луча выполняется в вакуумной камере для предотвращения рассеивания луча.

Лазерная сварка предоставляет возможность осуществлять высокоточную сварку. При этом прилегающие части металла практически не подвергаются нагреву, что исключает деформацию даже самых тонких материалов. Для работы в труднодоступных местах используется изменение направления лазерного луча с помощью призм. Оптимально проводить процессы в атмосфере инертного газа.

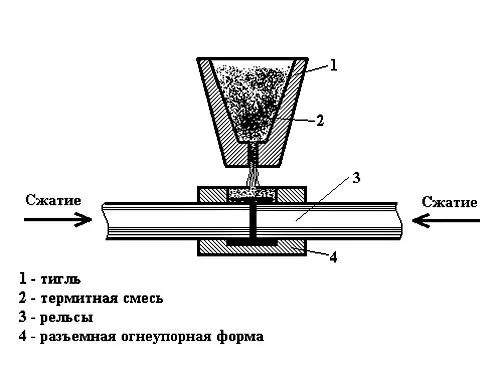

Термитная сварка

В этой методике применяется порошкообразная смесь, известная как термит, состоящая из оксидов алюминия, магния и железа. В процессе горения выделяется значительное количество тепла, которое расплавляет края соединяемых деталей. Расплавленный термит вступает в реакцию с металлом деталей, и после затвердевания образуется прочное соединение.

Термит поджигается дистанционно с использованием детонатора, электрического разряда или шнура с клювообразным наконечником. Температура горения этой смеси достигает 2700 °C, что достаточно для сварки большинства металлов. Технология термита применяется для ремонта крупной бытовой техники, рельс и соединения проводов в линиях электропередач.

Термомеханический класс сварки

Комбинированные методы предназначены для соединения мелких деталей в случаях, когда другие способы не обеспечивают надлежащее качество сварного шва. К классу термомеханической сварки относятся следующие техники:

- Ковка

- Контактная сварка

- Диффузионная сварка

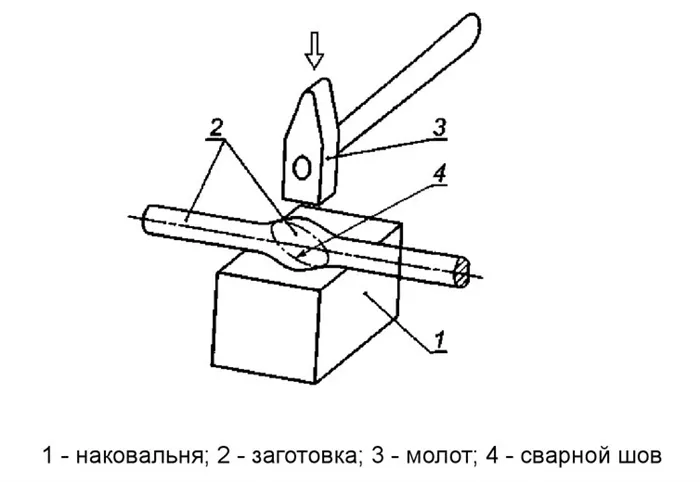

Кузнечная сварка

Данный способ применялся для объединения металлических компонентов задолго до появления современных сварочных технологий. Заготовки предварительно разогреваются в печи, затем укладываются друг на друга и соединяются с помощью ковки. Метод, при котором элементы压缩 соединяются, называется сваркой под давлением.

Качество сварного соединения во многом зависит от мастерства сварщика. Перечень металлов, подходящих для этого метода сварки, весьма ограничен и включает лишь те материалы, которые обладают хорошей пластичностью. Из-за низкого уровня производительности и недостаточной надежности таких соединений, сварка кованого железа применяется довольно редко.

Контактная сварка

В этом процессе металл нагревается за счет прохождения электрического тока через зону контакта обрабатываемых деталей, после чего они либо прижимаются, либо поднимаются. Данный метод сварки легко поддается автоматизации, из-за чего он находит широкое применение в машиностроительной отрасли, особенно в составе роботизированных сварочных систем.

В зависимости от сферы применения контактная сварка осуществляется следующими способами:

- Точечная сварка, при которой детали зажимаются между электродами. В момент подачи электрического тока в месте контакта формируется сварочная точка.

- Сварка с нагревом всей контактной поверхности.

- Высокое тиснение с рельефами на соединяемых участках. При подаче тока тиснение деформируется, и поверхность уплощается.

- Шовная сварка, при которой элементы размещаются друг на друге с использованием роликовых электродов.

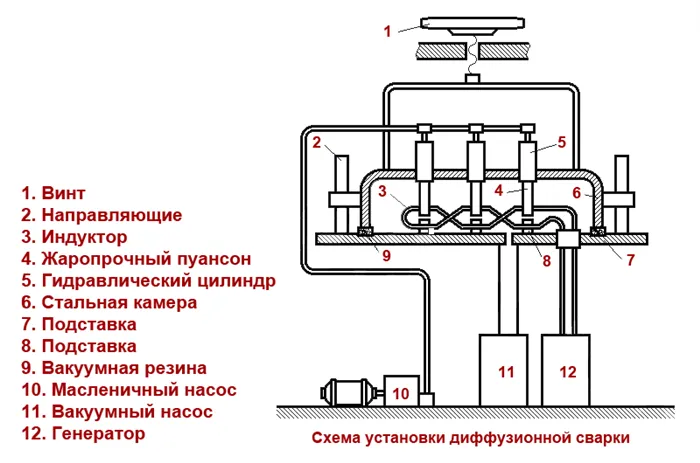

Диффузионная сварка

Данная технология основывается на процессе взаимопроникновения атомов различных материалов при их тесном соприкосновении. При повышении температуры скорость обмена частицами возрастает. Сварка осуществляется либо в вакуумной камере, либо в среде инертного газа. Детали сжимаются под давлением не менее 20 МПа, а их поверхностные слои нагреваются электрическим током до температур, близких к температуре плавления. В таком состоянии детали остаются на короткий период без прекращения подачи тока.

Механические методы сварки

В рамках данных процессов сварки применяется энергия трения, энергия взрыва, давление и ультразвук. Эти технологии генерируют достаточно тепла для плавления материала.

Трение

Данная технология входит в перечень высокоперспективных разработок. Одна из частей соединения остается неподвижной, тогда как другая, которая прижата к первой, совершает вращательные движения. Подробная классификация сварки трением с перемешиванием включает следующие подтипы:

- Сварка трением с перемешиванием осуществляется на устройствах, оборудованных вращающимся инструментом, состоящим из двух элементов — основания (плеча) и рабочего элемента (штифта). Соединение осуществляется посредством экструзии и последующего перемешивания материалов.

- Радиальное соединение выполняется путем установки вращающегося кольца между концами заготовок.

- Штифтовое соединение предназначено для герметизации небольших сквозных отверстий. Для этого в месте расположения отверстия сверлится круглое углубление, в которое помещается вращающийся штифт, изготовленный из того же металла, что и основной элемент.

- Линейное соединение осуществляется без вращательных движений. Элементы соприкасаются друг с другом до тех пор, пока их поверхности не начнут плавиться; после этого давление увеличивается.

- В процессе инерционной сварки заготовки перемещаются благодаря энергии предварительно нагруженного маховика.

Холодная

Эта технология основывается на методе сжатия заготовок путем штамповки с применением усилия в диапазоне от 1 до 3 ГПа. Точечная сварка осуществляется с использованием прутков, в то время как шовная сварка выполняется с помощью роликов. Пуансон вдавливается в заготовку до тех пор, пока не начнется пластическая деформация, что приводит к образованию разрывных швов и формированию соединения между заготовками. Сварка может производиться как простым прессованием, так и с использованием дополнительного нажима. Прочность полученного соединения определяется качеством подготовки стыка, уровнем сжатия, а также типом воздействия — вибрацией или статическим давлением.

При соединении элементов деформация ограничивается размерами деталей, которые выступают из зажимов. Чтобы избежать искажения листов во время их наложения, детали фиксируются вместе. В результате пластической деформации металл становится более твердым, что делает прочность сварного шва выше, чем у самих отдельных компонентов.

Холодное соединение применяется для работы с алюминием, медью, цинком, серебром и другими металлами, имеющими низкую температуру плавления.

Взрывное соединение

Для сварки данным методом нужно установить подвижный элемент над неподвижным под углом от 3 до 10 градусов или разместить их параллельно с зазором от 2 до 10 мм. На верхнюю пластину наносится ровный слой взрывчатого вещества, снабжённый детонатором. Площадь подвижной детали должна быть больше площади нижней части, чтобы предотвратить выливание металла по бокам.

После взрыва подвижная часть с высокой скоростью взаимодействует с ударной волной, воздействующей на нижнюю плиту. В момент контакта создается давление, значительно превышающее предел прочности металла, в результате чего материал начинает вести себя как жидкость. Это приводит к одновременному деформированию поверхностей и образованию прочного соединения. Процесс длится менее миллионной доли секунды, так что диффузия происходит лишь в поверхностных слоях.

Несмотря на то что детальная методология данного процесса пока не была полностью разработана, сварка с использованием взрыва активно применяется в промышленности для соединения различных материалов. Эта технология используется для создания биметаллических соединений, крупных конструктивных узлов и деталей, а также для формирования облицовочных слоев толщиной до 45 мм.