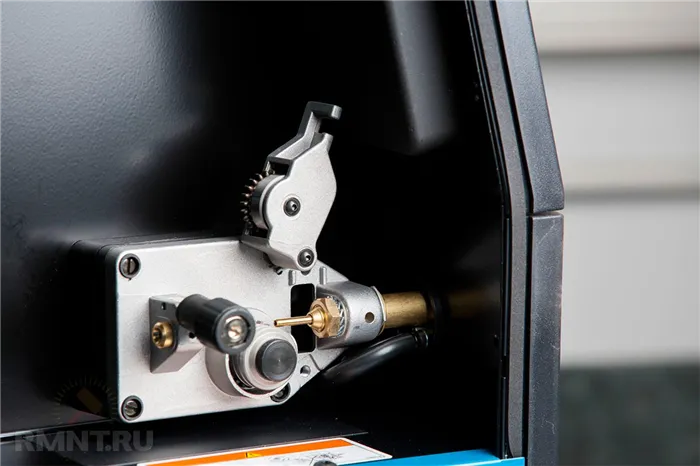

Подающий ролик — это сменный элемент подачи сварочного аппарата MIG/MAG, который выбирается с учетом типа сварочной проволоки, её диаметра, а также размеров самих роликов и характеристик устройства.

Как правильно варить полуавтоматом

Для успешного процесса сварки полуавтоматом необходимо тщательно подготовить аппарат. Первый шаг включает установку катушки с проволокой на штифт тормозного барабана. После этого следует отрегулировать зажимной винт, который должен быть настроен таким образом, чтобы избежать инерционного или радиального люфта во время вращения. Далее необходимо отрегулировать направляющий ролик таким образом, чтобы он соответствовал диаметру используемой сварочной проволоки.

Кроме того, важным аспектом является чистота подачи проволоки. Перед началом сварочных работ рекомендуется протереть механизм подачи проволоки чистой тканью, удаляя возможные загрязнения. После этого следует опустить подачу проволоки, обеспечивая, чтобы сварочная проволока не проскальзывала и не была прижата излишне сильно.

Как протянуть сварочную проволоку в газовую горелку

После установки катушки с проволокой, необходимо вставить конец проволоки в соединительное гнездо газовой горелки. Это действие должно выполняться только при наличии установленного шланга. После этого необходимо нажать соответствующую кнопку, чтобы протянуть проволоку через сварочный шланг.

Перед протягиванием проволоки обязательно снимите токоприемник. Можно вернуть наконечник в правильное положение только после того, как сварочная проволока выйдет на расстояние не менее 3-5 см от сопла дымохода.

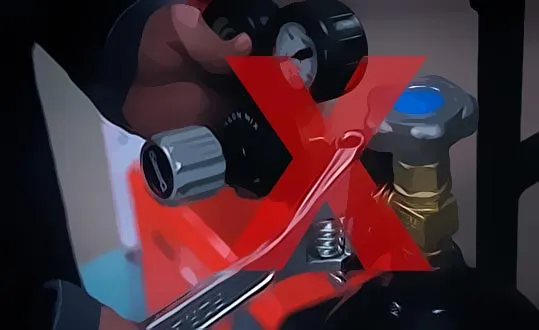

Теперь можно открыть вентиль газового баллона и отрегулировать редуктор давления, а также поток газа в соответствии с требованиями сварки.

Подготовка деталей перед свариванием

Как и в случае с дуговой сваркой, при использовании полуавтомата создаётся необходимость предварительной подготовки свариваемого металла. Поверхность изделий должна быть очищена от ржавчины и прочих загрязнений, чтобы обеспечить гладкость и целостность сварного шва.

Это касается особенно стыков между заготовками, обеспечивая, чтобы зазор между ними не превышал одного миллиметра. На поверхности металла не должно быть краски или масла, так как это может стать причиной проблем при сварке полуавтоматом.

Как правильно варить полуавтоматом

При выполнении сварки полуавтоматом необходимо держать горелку под углом 45-60 градусов, при этом важно двигать её также в сторону движения проволоки. Расстояние между соплом резака и поверхностью металла должно составлять 1-2 см.

Техника сварки полуавтоматом проста и интуитивно понятна, даже для начинающих. В процессе перемещения факела рекомендуется делать небольшие вибрирующие движения из стороны в сторону. Ширина сварного шва будет зависеть от толщины факторов свариваемых деталей.

В конце сварочного процесса часто рекомендуется немного сдвигать горелку в противоположную сторону для заполнения кратера. Как только кратер заполнится расплавленным металлом, отпустите кнопку на резаке, что приведет к прерыванию дуги.

Одним из ключевых факторов является скорость подачи проволоки, которая должна быть оптимально выбрана. Она должна обеспечивать плавление металла и равномерное заполнение сварочной ванны, позволяя сварщику поддерживать контроль над процессом.

Если скорость подачи проволоки слишком низкая, это может привести к постоянному прерыванию дуги, что будет сопровождаться характерным шумом. В то же время, если скорость подачи слишком высокая, сварной шов будет слишком толстым и неформным с некрасивыми краями.

С целью достижения максимально гладкого соединения и защиты его от окисления, рекомендуется производить сварку металлов под защитным газом.

Сварка самозащитной порошковой проволокой

В данном методе сварки используется самозащитный электрод, представляющий собой полую стальную трубу, заполненную специальным порошковым составом, который при горении выделяет защитный газ. Это создает обстановку, столбец газовой атмосферы, аналогичен газовому потоку, который выходит из сопла сварочного аппарата, обеспечивая процесс без необходимости в инертных газах.

Затвердевший сварной шов, образующийся в результате данного процесса, отличается отсутствием трещин и полостей, так как в процессе сварки ванна не соприкасается с атмосферой.

Самозащитная порошковая проволока выбирается в зависимости от типа металла, который соединяют. В этом случае, присадочный металл состоит из различных компонентов, которые остаются химически инертными при повышенной температуре. Наиболее распространенной добавкой является диоксид кремния, который используется для предотвращения образования углерода, а марганец помогает снизить окисление и выводит серу из расплава.

Для работы с самозащитной электродной проволокой часто применяют полуавтоматические аппараты MIG/MAG с инверторами, которые обозначаются своей компактностью, высоким коэффициентом полезного действия и меньшей чувствительностью к колебаниям напряжения в сети, в отличие от трансформаторных аппаратов.

Как варить полуавтоматом без газа

При использовании порошковой сварки с применением сварочного полуавтомата следуйте пошаговым инструкциям:

- Первым делом подготовьте соединяемые детали, очистив их от коррозии, жиров и других загрязнений, которые могут негативно повлиять на качество шва.

- Поместите направляющие ролики и установите головку сварочного аппарата с соплом, внутренний диаметр которого соответствует диаметру сварочной проволоки.

- Подключите сварочное оборудование в соответствии с требуемой полярностью, которая зависит от химического состава и предназначения сварочной проволоки (эти параметры можно найти в инструкции по эксплуатации).

- Настройте минимально допустимое напряжение дуги устройства и скорость подачи проволоки.

- Обработайте наконечник аппарата специальным составом для предотвращения налипания расплавленных капель.

- Не забудьте надеть защитное оборудование, включая защитный костюм и сварочную маску.

- Подключите сварочный аппарат к источнику питания.

- Приступайте к сварке.

Начинайте сварку сверху и двигайте горелку вперед под небольшим углом. Рекомендуется использовать прерывистую дугу и постоянно визуально контролировать линию соединения свариваемых деталей для повышения качества шва.

Для чего нужен метод

Сварка порошковой проволокой без использования защитного газа применяется для соединения деталей как из нержавеющей, так и из легированной и нелегированной стали. Эта технология широко используется как на производственных предприятиях, так и в домашних условиях, поскольку полуавтоматическая сварка без газа позволяет быстро получать неразъемные соединения благодаря автоматической подаче электродной проволоки. Работать с компактными сварочными аппаратами без газового баллона значительно проще.

После установки катушки с проволокой, конец проволоки нужно вставить в соединительное гнездо газовой горелки. Эта операция выполняется лишь при условии установки шланга. Нажмите соответствующую кнопку и протяните проволоку через сварочный шланг.

Как правильно подобрать ролик?

При выборе подающего ролика следует учитывать несколько ключевых моментов:

- Тип устройства подачи проволоки, установленного на сварочном аппарате. Существуют устройства с двухколесной и четырехколесной подачей проволоки.

- Размеры роликов могут варьироваться от 2 до 4 проволочных роликов. Для подбора подходящего ролика следует воспользоваться двумя методами:

Первый метод заключается в том, чтобы узнать размер ролика напрямую на вашем сварочном аппарате.

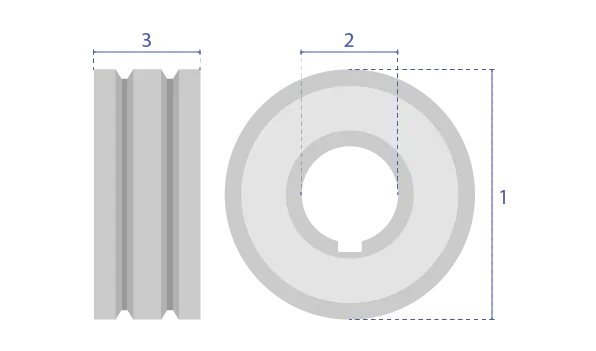

Второй метод — это измерение цилиндра самостоятельно. Для этого необходимо измерить общую ширину цилиндра (это первое число в размерах), затем измерить резьбу/резьбу (это второе число в размерах) и, наконец, ширину концевой части цилиндра (это третье число в размерах). Эти цифры, например, 30x10x12, представляют размеры цилиндра и помогут в выборе подходящего ролика.

Вид и диаметр сварочной проволоки

Диаметр канавки цилиндра подбирается в зависимости от диаметра и типа свариваемой проволоки. Необходимые параметры можно найти на изделии — они указаны буквенно-цифровой гравировкой. При изменении сечения проволоки, достаточно повернуть ролик в нужной позиции и продолжать его использование. Не забудьте следить за меткой диаметра сварочной проволоки, ведь она обозначает размер, соответствующий ближайшему к ней паза.

На сайте PTC в разделе, посвященном подающим роликам, представлен простой способ подобрать подходящий ролик, опираясь на размеры, тип и диаметр сварочной проволоки.

Как правильно заправить проволоку в ролик?

Правильная укладка сварочной проволоки на подающем ролике становится гарантией успешного выполнения сварочных операций, что, в свою очередь, способствует повышению производительности и долговечности сварочных полуавтоматов.

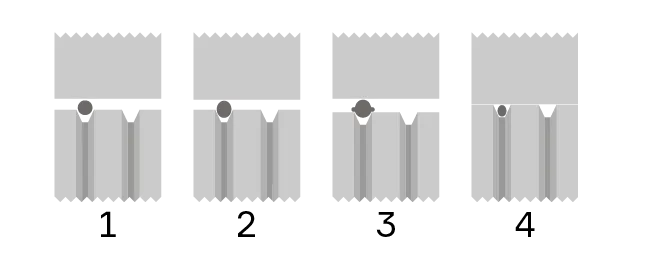

На схеме изображена правильная заправка проволоки и основные возможные ошибки, с которыми вы можете столкнуться:

- Нормальное усилие зажима проволоки.

- Слишком большое усилие зажима.

- Слишком большой диаметр проволоки.

- Слишком маленький диаметр проволоки.

При подаче проволоки на ролики обязательно соблюдайте правильное усилие зажима, которое можно отрегулировать с помощью регулировочного винта на устройстве подачи проволоки сварочного аппарата.

В ассортименте продукции марки PTK присутствует широкий выбор подающих роликов и сопутствующих изделий. Подробные характеристики, описания и фотографии можно найти в карточках товаров. Вся продукция доступна для заказа у менеджеров по продажам и официальных представителей.

Многие производители указывают рекомендуемые цены на сварочные работы на внутренней стороне крышки оборудования. Если вы решили самостоятельно выполнять сварочные операции, важно понимать это:

Как работать сварочным полуавтоматом

Спрос на сварочные полуавтоматы на рынке сварочного оборудования только растёт. Это обусловлено их многочисленными преимуществами: доступной ценой, разнообразием режимов работы и простотой установки и эксплуатации. Тем не менее, новички иногда сталкиваются с трудностями в понимании, как правильно управлять устройством. Прежде всего, им нужно познакомиться с устройством и принципом работы аппарата, а также учесть основные рекомендации по выбору сварочной проволоки.

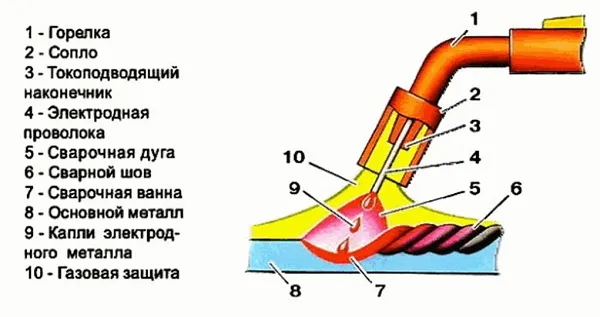

Основная задача сварщика-полуавтомата состоит в выполнении дуговой сварки плавящимся электродом, при этом используется защитный газ. Полуавтомат предназначен для соединения низколегированных и низкоуглеродистых сталей методом как продольной, так и прерывистой сварки.

Устройство лучше всего работает в закрытых, хорошо вентилируемых помещениях при температуре окружающей среды от -10°C до +40°C.

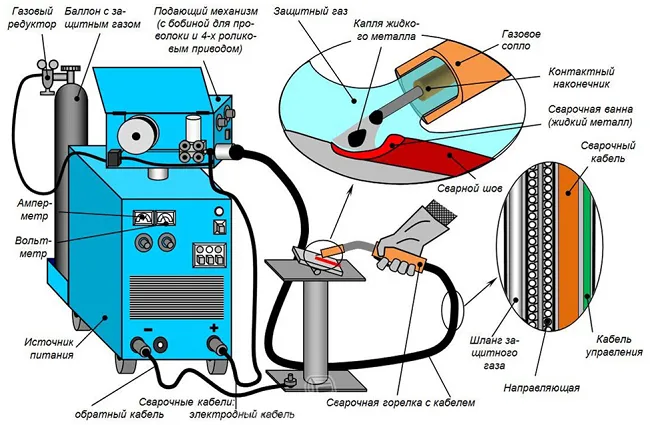

Полуавтомат состоит из следующих основных компонентов:

- Главный силовой блок, генерирующий сварочный ток необходимой силы,

- Основной блок питания, который обеспечивает подачу электроэнергии на требуемом уровне,

- Сварочный пистолет, к которому подключены кабели, по которым протекает ток, подаётся защитный газ, а также имеются кабели управления и направляющие для электрода.

Принцип работы устройства заключается в следующем. Когда вы нажимаете кнопку пуска на рукоятке резака, через сопло подаётся электродная проволока, ток и защитный газ. На проволоку подаётся электрический ток через токопроводящий конец, и когда она сталкивается с основным металлом, возникает дуга, которая плавит электрод. Капли металла от электрода, соприкасаясь с основным материалом, образуют сварной шов. Для защиты сварочной ванны используется защитный газ, который не позволяет кислороду и азоту из воздуха контактировать с металлом. Это способствует получению качественного сварного шва.

Работа полуавтомата возможна также без защитного газа. Для этого используется специальная электродная проволока с порошковым покрытием, которое испаряется при высоких температурах, создавая газовый экран для сварочной ванны.

Перед сваркой необходимо тщательно очистить соединяемые детали от краски, ржавчины и других загрязняющих элементов. Не забудьте также очистить место крепления зажима для заземления.

Как держать горелку

Сварочный резак можно удерживать одной рукой, но для более качественного шва рекомендуется использовать обе руки: одной обеспечивается поддержка, а другая управляет факелом.

Это позволяет лучше контролировать угол и расстояние горелки до свариваемой заготовки, а также движения, необходимые для получения качественного сварного шва. Для большей свободы передвижения имеет смысл использовать сварочную маску, закреплённую на голове.

Не существует единого идеального угла удержания горелки. При соединении деталей, которые находятся в одной плоскости, обычно применяется угол наклона 15-20 градусов от вертикали. Если детали расположены под углом, удобно использовать угол наклона в 45°. Каждый сварщик находит для себя наиболее подходящий угол в зависимости от обстоятельств.

Движения горелкой

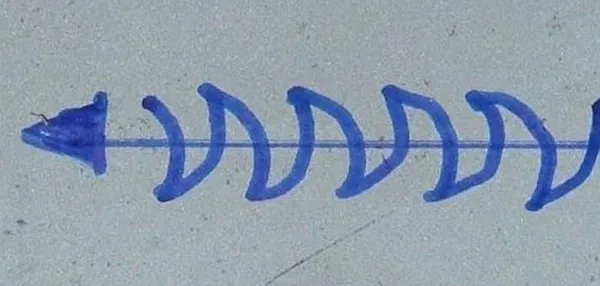

Существует несколько техник перемещения горелки, которые позволяют получать высококачественные сварные швы.

- Для металлов толщиной от 1 до 2 мм рекомендуется зигзагообразное движение. Это позволит дуге захватывать два листа и не пробивать их, создавая прочный сварной шов.

- При сварке деталей различной толщины может использоваться прямое движение с отсутствием бокового перемещения. Однако это требует определенного мастерства, чтобы обеспечить равномерное попадание дуги на обе детали.

- При работе с металлом толщиной менее 1 мм следует уменьшить силу тока и скорость подачи проволоки, а также использовать проволоку меньшего диаметра. Сварка в этом случае лучше всего выполняется короткими импульсами с паузами около 1 секунды между ними, чтобы металл мог слегка остыть и последующие участки могли слиться в единую конструкцию.

- В случае необходимости сварить большие и маленькие секции, процесс следует выполнять небольшими участками или отдельными точками на определенном расстоянии, что предотвращает деформацию материалов.

Рекомендация: Для сварки вертикальных швов горелку следует вести сверху вниз, соблюдая высокую скорость, чтобы расплавленный металл оставался перед факелом. Наклоняйте горелку немного вверху для поддержания высокой температуры сварочной ванны.

Скорость сварки

Под данным термином подразумевается скорость, с которой дуга проходит вдоль шва, и она контролируется оператором полуавтомата. Скорость движения инструмента должна быть согласована с напряжением дуги, скоростью подачи проволоки, толщиной металла и желаемой формой шва. При слишком быстрых перемещениях факела может образовываться множество брызг, из-за чего в шве может остаться защитный газ, что приведёт к образованию пор. В свою очередь, медленное движение может вызвать сильное проникновение дуги в материал, что спровоцирует образование слишком толстого шва.

Электродная проволока, не требующая защитного газа во время сварки, также широко используется в полуавтомати. На неё обычно указывается специальная маркировка, например, SV-08G2S.

Основные правила при проведении сварки полуавтоматом

На вопрос, как правильно выполнять сварку полуавтоматом, чаще всего волнует новичков, особенно тех, кто решил самостоятельно постичь эту технику. Прежде всего, важно знать, какие типы полуавтоматов существуют и чем они отличаются друг от друга, так как это влияет на выбор расходных материалов и технологии сварки.

Сварочные аппараты могут обладать следующими характеристиками:

- Тип конструкции (переносной, мобильный или стационарный),

- Назначение (бытовое или полупрофессиональное),

- Напряжение питания (220 В или 380 В),

- Тип дуговой защиты (незащищенная, инертные и активные защитные газы, проточная, комбинированная),

- Тип охлаждения факела (естественное или искусственное),

- Тип проволоки (цельная стальная, алюминиевая, легированная, порошковая или комбинация этих типов),

- Метод регулирования скорости подачи проволоки (ступенчатый, равномерный, инкрементный),

- Метод подачи проволоки (давление, натяжение или комбинированный),

- Расположение контрольного оборудования (независимое или интегрированное).

Процессы, составляющие сварку, зависят от типа аппарата, выпускаемого разными производственными компаниями по всему миру. Во всех моделях подача электродной проволоки механизирована, а перемещение и работа с горелкой осуществляется сварщиком. Проволока диаметром от 0,6 до 2,5 мм подаётся через специальный шланг, именуемый гибким трубчатым проводом. Сварочные аппараты имеют следующие компоненты:

- Механизм подачи,

- Шланговый кабель,

- Факел.

Механизм подачи включает в себя электродвигатель и редуктор, обеспечивающий вращение роликов, регулировку скорости подачи проволоки и передвижение проволоки через шланг. Это может осуществляться как с помощью одной, так и двух пар валиков. Скорость подачи в устройствах может изменяться как непрерывно, так и ступенчато, в зависимости от конструкции механизма подачи. Существуют как закрытые, так и открытые механизмы, включая конструкции на каретке, которые различаются по весу установленного картриджа (от 1,5 до 50 кг).

Шланговый кабель предназначается для проведения электричества к розетке или горелке, а также для подключения к цепи управления. Его длина варьируется от 1,5 до 3,0 м. Для сварки в среде защитного газа предусмотрен специальный вход или линия для подачи газа.

Резак — это основной инструмент сварщика. Он предназначен для подачи и управления сварочным током, а также для расхода и защитного газа при условии его использования для соединения.

Производители полуавтоматов делают всё возможное для упрощения процесса соединения, повышая его продуктивность и качество, чтобы сварка не вызывала излишних сложностей. Эффективность работы устройства зависит от правильного выбора расходных материалов, так как они зависят от типа свариваемого металла и его толщины. Примерные настройки для скорости подачи проволоки и сварочного тока в зависимости от типа проволоки приведены в таблице ниже.

| Тип провода | Диаметр проволоки, мм | Скорость подачи проволоки, м/ч | Сварочный ток, А |

|---|---|---|---|

| Сталь | 0,6; 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,5 | 120 ÷ 720 | 60 ÷ 630 |

| Алюминий | 0,8; 1,0; 1.2, 1,6 | 120 ÷ 960 | 60 ÷ 315 |

| Порошок | 0,8; 0,9; 1,0; 1.2, 1,6; 2,0 | 120 ÷ 720 | 120 ÷ 630 |

Подготовка полуавтомата, проволоки и газа

При настройке полуавтомата обязательно учитывайте два основных параметра: качество металла и его толщину. Эти аспекты определяют выбор диаметра проволоки и расход защитного газа при сварке. Информация о расходах обычно указана на табличке с фирменной информацией и в технической документации устройства. Проволока должна быть хорошо очищена, свободна от ржавчины и влаги, а также корректно установлена на механизме подачи. Проверьте, чтобы провода двигались по правильному пути. Как именно это сделать, зависит от конкретной модели аппарата и описано в инструкциях.

После подготовки картриджа на нужный диаметр и очистки краёв деталей в зависимости от их толщины и загрязненности, выполните следующие действия:

- Включите подачу газа, если у вас установлен газовый баллон,

- Зажгите дугу, прикоснувшись проволокой к заготовке,

- Нажмите кнопку, чтобы подать электроэнергию на провод.

Важно соблюдать следующие общие правила:

- Сваривайте так, чтобы всегда была видна сварочная ванна, то есть держите проволоку и факел прямо или под небольшим наклоном,

- Соблюдайте постоянное расстояние между деталями (для материалов толщиной 1 см оно должно составлять как минимум 1 мм, дополнительно его следует рассчитать, исходя из толщины свариваемого металла — на 10% от толщины),

- Если вам нужно приварить заплату, она должна быть прочно соединена с нижележащими деталями.

Предупреждение: Настройки сварочного полуавтомата зависят от его модели и должны соответствовать толщине материала и типу металла, который будет работать. Перед сваркой ознакомьтесь с инструкциями производителя в сопроводительных документах.

Возможные регулировки в процессе сварки

Вы должны знать, как правильно настроить полуавтомат, чтобы получить аккуратный и качественный сварной шов. Установите необходимые параметры согласно таблицам, прилагаемым к техническим документам для вашего типа аппарата. Следует избегать сварки при низком рабочем токе, так как это в значительной мере отразится на качестве шва, и в некоторых случаях не удастся соединить детали вообще. Это связано с тем, что чем толще металл, тем выше должен быть рабочий ток или напряжение, в зависимости от конструкции полуавтомата.

Если хотите узнать больше о монтаже, смотрите видео:

Единица измерения: 4/6 | Количество символов: 596 Источник: https://WikiMetall.ru/metalloobrabotka/svarka-poluavtomatom.html

Перемещение электродной проволоки в зоне сварки должно производиться осторожно. Следите за тем, чтобы проволока не закручивалась и не создавалась излишняя нагрузка на факел, так как это может нарушить установку дуги и привести к неравномерному заполнению сварного шва расплавленным металлом.

Какие ошибки нельзя допускать

Если процесс сварки осуществляется неверно, сварной шов может оказаться недостаточно прочным. Неправильный выбор расходных материалов может вызвать образование трещин или зазоров и, как следствие, некачественный шов. Основные ошибки происходят при неправильном выборе таких значений:

- Размер кабеля: если он слишком мал, сварной шов получится слишком узким, если слишком большим — слишком широким, что негативно отразится на глубине шва.

- Если шов слишком длинный, то он будет слабым. Это также влияет на глубину сварного шва. Чем выше напряжение, тем глубже шов, что может приводить к образованию пор, особенно при сварке тонких деталей. Увеличив натяжение, можно также расширить шов.

- Скорость во время сварки: если дуга проходит по шву слишком быстро, то шов окажется слишком мелким. При замедлении процесса будет происходить подгорание, что вызывает неровность шва, и заготовки могут деформироваться.

Ошибки выполняются, когда пользователь не обладает достаточными знаниями о требованиях работы полуавтомата и о том, что необходимо для качественного сварного шва.

Сварочная горелка является рабочим инструментом сварщика. Она используется для подачи и управления сварочным током, а также для регулировки расхода защитного газа, если соединение требует подобной защиты.

Перед началом сварки установите катушку с проволокой на шпильку тормозного барабана. Обязательно отрегулируйте натяжной винт для устранения радиального люфта и инерции вращения устройства. Затем настройте направляющий ролик в соответствии с диаметром проволоки. Очистите подачу проволоки, опустите прижимной ролик и отрегулируйте систему таким образом, чтобы проволока не соскальзывала, но не была чрезмерно затянутой.

Конец провода должен входить в задний разъем подключенного резака, а шланг — оставаться совершенно прямым. Нажмите кнопку протяжки и подведите проволоку через сварочный шланг, после того как открутите конец токоприемника. Как только проволока выйдет на 3-5 см из резака, нужно вернуть наконечник на место, вставить сопло и обрезать проволоку вровень с наконечником резака. Затем просто откройте вентиль баллона, отрегулируйте давление на выходе редуктора и расход газа, и вы будете готовы к сварочным работам.

Перед сваркой детали следует тщательно зачистить, а их края отшлифовать, чтобы избежать зазоров между ними, которые не должны превышать 1 мм. Также учтите, что края должны быть очищены от краски, грязи, ржавчины и даже темного оксидного слоя на расстоянии 20-25 мм от свариваемого места, что критично для процесса полуавтомата.

Режимы сварки

Даже опытные специалисты перед выполнением сварных работ на конструкции или деталь делают несколько пробных швов из одного и того же материала. Это необходимо для того, чтобы найти оптимальные настройки для устойчивой дуги и температурных номеров, соответствующих толщине свариваемых деталей.

Регулировка режимов сварки осуществляется с помощью двух ручек: V — напряжение и A — скорость подачи проволоки, которые также соответствуют сварочному току. Некоторые аппараты используют дополнительную регулировку индуктивности для более точной настройки профиля сварки.

Тестовые настройки лучше проводить рядом с аппаратом, поворачивая настройку в крайние положения. После зажигания дуги постепенно увеличивайте скорость подачи и напряжение, чтобы достичь необходимого диапазона для сварки. Если глубина шва составляет до 2 мм, а ширина — до 4 мм, рекомендуется использовать круглый затвор. Скорость следует увеличивать до тех пор, пока не исчезнут редкие щелчки, и звук станет постоянным с частотой около 20 Гц. Если появляются капли, слегка увеличьте напряжение, а в случае сильных разбрызгиваний снизьте его.

Если в сварочной ванне накапливается слишком много металла, имеет смысл либо уменьшить скорость подачи, либо увеличить скорость движения горелки, при условии, что это допустимо условиями обработки. Для повышения мощности плавления сопло резака следует перемещать ближе к заготовке. В случаях, когда требуется сварной шов толщиной более 2 мм или шириной более 5-7 мм, его следует напылять, при этом напряжение нужно установить почти на максимальное значение. Скорость подачи изменяется с нуля, пока аппарат не начнет сварку в циклическом режиме, а затем устанавливайте её на приемлемую для вас ширину и глубину шва.

Индуктивность также можно регулировать в процессе. Увеличение индуктивности увеличивает температуру дуги и приводит к повышению ширины сварочной ванны, но нагревает, в основном, только верхний слой материала. При пониженной индуктивности шов прогревается сильнее, но может привести к образованию более заметного капельного стыка. Индуктивность нужно настраивать так, чтобы края бусинки плавились и слегка касались соседних поверхностей.

Пространственное положение шва

Преимущества полуавтоматической сварки особенно заметны при работе с крупногабаритными конструкциями, когда шов необходимо постоянно менять. В таких ситуациях вносится только незначительные изменения, что зачастую исключает необходимость дальнейшей обработки. Тем не менее, существуют определённые различия в технике сварки.

Новичкам рекомендуется освоить основы полуавтоматической сварки в нижнем положении. При этом горелку удерживают под углом 60°, а проволоку необходимо направлять в сторону сварного шва. Следует обязательно сохранять расстояние между поверхностью и соплом на уровне 5-10 мм. Поднимая пламегаситель вертикально, можно увеличить температуру и корректировать выравнивание валика без необходимости изменения параметров аппарата. Скорость горелки должна быть постоянной и соотноситься со скоростью подачи проволоки, чтобы она всегда была в передней части кратера и обеспечивала равномерную толщину шва. Расплавленный металл должен появляться в виде волнистых пиков на расстоянии 10-15 мм от сварочной ванны.

Когда вы освоите сварные швы в нижнем положении, можно переходить к сварке в горизонтальном положении. Горелку следует держать под углом 45° к поверхности и немного приподнимать её (на 15-20°) от вертикали для компенсации текучести металла. При этом сопло нужно направить от себя, в то время как проволока должна быть прижата к переднему краю кратера. Рекомендуется немного снизить скорость подачи проволоки и скорость сварки, чтобы обеспечить более контрольный процесс над сварочной ванной.

Вертикальные швы также выполняются с использованием аналогичной техники, однако сопло следует держать параллельно шву под углом 45° к поверхности. Проволока должна быть направлена в центр кратера шва. Движение резака осуществляется сверху вниз и должно иметь достаточно высокую скорость, чтобы захватывать каплю металла, стекающего в момент сварки. Сварка стыков крыши более сложна, но и значительно менее удобна. Здесь нужно разместить факел впереди, а кабель – к передней части конструкции, обеспечивая устойчивость соединения.