Избыточное наращивание вдоль шва снижает прочностные характеристики, приводит к разбрызгиванию расплавленного металла, образованию отложений на поверхности изделий и увеличивает потребление электродов и энергии.

Катет сварного шва

Сварные конструкции из стали находят широкое применение в различных отраслях: строительстве, промышленности, автомобилестроении, жилищном строительстве и других. Для обеспечения долговечности и безопасности эксплуатации этих конструкций недостаточно лишь правильно выбрать метод сварки и обеспечить высокое качество металлических деталей.

Срок службы полевых соединений напрямую связан с тем, насколько тщательно они спроектированы перед началом сварочного процесса. Прочность соединений, выполненных методом пайки, зависит от ширины валика, в то время как измерение сварочного шва является критически важным параметром для филейных швов.

Что означает катет в сварочном соединении

Наиболее эффективным методом создания прочных и долговечных соединений в металлических конструкциях является сварка. Тем не менее, соединение отдельных элементов для формирования целостных изделий должно выполняться в соответствии с установленными стандартами. Способность массивных и крупных стальных структур выдерживать постоянные нагрузки зависит от качества сварного шва.

Что такое сварочная ножка при проведении сварочных работ и какую роль она играет в готовом изделии? Если рассмотреть угловую сварку в разрезе, то в идеале она должна представлять собой равнобедренный треугольник. Промежуток между началом одного сварного шва и окончанием другого определяет длину сварочной ножки.

Иными словами, сварочного шва зонд — это длина грани более крупного равнобедренного треугольника, которая не превышает границы площади поперечного сечения.

Прочность сварного соединения определяется величиной зонда. Например, малая величина зонда не обеспечит требуемую прочность из-за недостаточной площади поперечного сечения, в то время как слишком высокая величина может вызвать деформацию металла из-за увеличенного объема оболочки. Кроме того, высокое значение зонда подразумевает больший расход электричества и присадочных металлов.

Виды сварочных соединений и геометрия угловых стыков

Сварной шов представляет собой сварное соединение, которое формируется при плавлении и последующем охлаждении металла. В зависимости от характера и расположения заготовок различают кромочные и заполняющие сварные швы. Первый тип происходит в плоскости, соединяющей концы двух элементов, в то время как второй образует угол между сварными зазорами.

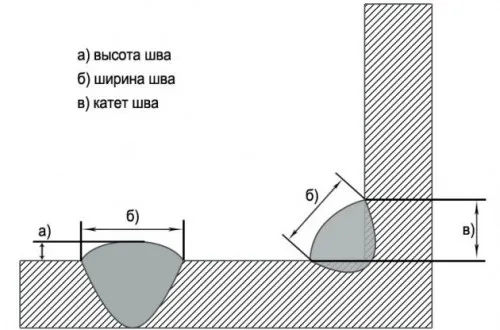

К основным геометрическим параметрам угловых соединений относятся:

- Толщина — представляет собой сочетание глубины проникновения и выступающей части,

- ширина — это величина линии, которая образуется при сварке двух профилей в поперечном сечении,

- высота — измеряется как расстояние от начала соединения до гипотенузы,

- кривизна — обозначает длину линии, проведенной от гипотенузы до самой высокой и изогнутой точки сварного шва,

- Корень — это часть сварного шва, находящаяся наибольшем удалении от соединяемых поверхностей,

- глубина проникновения — определяется объемом металла, заполненного в зазоре, исключая кривизну,

- теплота сварки — это расстояние между краем сварного шва и поверхностью второй детали.

Многие специалисты, особенно новички в сварочном деле, не до конца понимают суть сварочной теплоты и ошибочно полагают, что для усиления прочности соединений достаточно увеличить толщину слоя покрытия. Однако стоит помнить, что чем больше металла сваривается, тем выше вероятность перегрева материала.

Существуют специализированные программные решения, которые способны эффективно выполнять необходимые вычисления для получения точных показателей. Для этого заранее нужно определить геометрию сварного шва. Это можно сделать с использованием стандартного измерительного оборудования:

Что такое катет сварного шва

При внимательном изучении сварного шва в области пересечения углового соединения, он должен напоминать равнобедренный треугольник. Это означает, что расстояние между концом сварного шва одной из деталей и плоскостью другой детали играет ключевую роль. На самом деле, зонд сварного шва представляет собой измерение треугольной формы, что и стало причиной его специфического названия.

Следовательно, прочностные свойства соединения зависят от длины перпендикуляра к угловому шву. Однако нельзя утверждать, что увеличенный зонд обязательно приводит к более крепкому соединению. Дело в том, что избыток металла в сварном шве может вызвать его деформацию. К тому же это связано с повышенной затратой электродов, газа, флюсов и присадочного материала, а значит, существенно сказывается на стоимости выполняемой сварки.

Таким образом, важно правильно спроектировать геометрию шва, чтобы она соответствовала продольной поверхности. При сварке изделий с различными толщинами применяется коэффициент воспламенения меньшей детали. Обычно размеры сварного соединения устанавливаются и измеряются с помощью специализированных инструментов. В настоящее время сварщики все чаще обращаются к универсальным измерительным приборам УШС-2, которые также известны как сварочные катометры.

Эти устройства представляют собой тонкие пластины с выемками на концах, позволяющими определять различные параметры зондов. Пластины соединены между собой при помощи кольца или шарнира. Поочередно применяя каждый шаблон к сварному шву, можно определить тот, который наиболее точно соответствует форме валика.

Форма сварного соединения должна быть свободной от неровностей и впадин. Однако подобные отклонения происходят довольно редко.

- Чаще всего сварной шов представляет собой цилиндрическую форму с изогнутой поверхностью. Специалисты отмечают, что это не оптимальный вариант, так как в данной конфигурации происходит концентрация напряжений; более того, это приводит к увеличению расхода материалов.

- Наилучшим решением стало бы создание цилиндра с полой поверхностью, однако добиться этого достаточно сложно. Для получения такого результата необходимо точно настроить параметры оборудование для сварки и установить определенную скорость вращения электрода. Эта информация доступна лишь опытным сварщикам. Поэтому после окончания процесса сварки используется механическая обработка для формирования полой поверхности. Этот метод сварки не применяется при монтаже стальных конструкций.

Размер щупа для углового соединителя зависит от толщины свариваемых компонентов. Например, при толщине от 4 до 5 мм максимальный размер зонда должен составлять 4 мм. Если толщина больше 5 мм, то зонд может достигать 5 мм, что является нижним пределом.

Важно отметить, что вогнутость и кривизна сварного стержня в значительной степени зависят от типа электрода, применяемого в процессе сварки. Это связано с химическим составом электродного материала. Например, если сварка производилась с использованием электрода, металл которого после плавления становился густым и вязким, то на катушке образуется изогнутая поверхность. В случае, когда расплавленный металл был более жидким и текучим, получится полая поверхность.

Что касается техники и скорости выполнения сварочных работ.

- Выбранный режим основывается на двух параметрах: интенсивности и напряжении. При увеличении тока напряжение остается на постоянном уровне, что ведет к увеличению глубины сварного шва и уменьшению ширины шарика. В то же время, при фиксированном значении тока и напряжения глубина проникновения уменьшается, а ширина шарика, наоборот, возрастает. Именно по этой причине сварочная катушка также претерпевает изменения во время процесса сварки.

- Если скорость перемещения электрода вдоль шва не превышает 50 м/ч, наблюдается увеличение глубины шва и уменьшение ширины сварной фаски.

- Ситуация меняется, когда скорость начинает расти и превышает указанное значение. В обоих случаях происходит снижение как тепловых характеристик сварного шва, так и свойств металла в стыке между деталями, поскольку нагрев сварочной ванны оказывается минимальным.

Расчет катета шва

Так как поперечное сечение сварного шва имеет форму равнобедренного прямоугольного треугольника, расчет размеров зонда не представляет особой сложности. Для этого можно воспользоваться тригонометрической формулой: T = S cos 45°, где

- T — величина общего вклада,

- S — ширина уклона или гипотенуза треугольника.

Чтобы вычислить размеры зонда, в первую очередь необходимо измерить ширину сварного шва. Этот процесс достаточно прост. Значение cos 45° равно 0,707. Подставив все известные значения в данную формулу, мы сможем с высокой степенью точности определить размер сварочного зонда.

К примеру, если диаметр бусины равен 3 мм, то размер зонда будет аналогичным: 3×0,7=2,1 мм. Существуют определенные нормы, которые обеспечивают высокое качество конечного изделия в зависимости от ширины сварочной фаски, что позволяет установить стандартные параметры и для самого зонда. При сварке двух деталей с толщиной 12-19 мм оптимальная ширина шва составляет примерно 6 мм, что подразумевает, что стандартный диаметр зонда должен составлять 4,2 мм, или можно выбрать диапазон между 4 и 5 мм.

Это значит, что после выполнения сварки двух деталей определенной толщины возможно измерить ширину сварного шва, выбрав зонд нужного размера. Если зонд не подходит, это указывает на ошибки в процессе сварки, и тем самым нельзя гарантировать высокое качество результата.

Заключение

При определении сварочного зонда важно удостовериться, что данный параметр обладает высоким качеством. Он существенно влияет на прочность и надежность сварного соединения. Поэтому в процессе разработки сварочного плана для крупных производств этот параметр обязательно должен быть учтен. Несмотря на то что для менее критичных конструкций его можно считать «холодным», для соединений, которые подвергаются значительным нагрузкам, этот показатель имеет большое значение.

В сложных сварочных процессах количество подводимого тепла подбирается индивидуально для каждого конкретного соединения. Тем не менее, в действительности для выбора применяются стандартные общие принципы. К ним относятся, как уже упоминалось ранее, толщины соединяемых металлов, их химический состав, технология сварки, а также вид электрода или сварочной проволоки.