Примечания: Твердотельное оборудование часто применяется для восстановления пластиковых и стеклянных очков. В последнее время оно стало особенно популярным в ремонте рам, поскольку процесс не требует использования клея, что делает его более удобным и эффективным.

Лазерная сварка. Часть Первая. Плюсы и минусы

С течением времени сложилось мнение, что опытный сварщик всегда будет востребован и сможет заработать. Особенно это связано с тем, что на рынке труда наблюдается нехватка квалифицированных специалистов, способных выполнить технические работы. Это касается не только сварщиков, так как сварка демонстрирует высокий уровень технологичности по сравнению с другими специальностями в строительстве и монтаже. Процесс сварки требует как теоретических знаний, так и практического опыта.

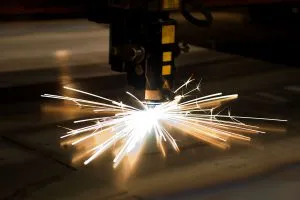

Имейте в виду, что в условиях постоянно меняющегося спроса сварочная отрасль не стоит на месте, и лазерная сварка, процесс, заключающийся в соединении металлов с использованием лазерного излучения, приобретает все большую популярность. Вы можете услышать много о лазерной сварке и наблюдать, как сварочные аппараты работают с изделиями, требующими большего уровня точности и аккуратности. Однако не будем спешить с полными выводами и разберём различные нюансы подробнее.

Зачем нужна сварка лазером?

Лазерная сварка пришла на смену традиционным методам сварки металлов, и можно сказать, что в данный момент она активно развивается. Несмотря на то, что лазерная сварка является менее сложной, более экономичной и зачастую более точной, она по-прежнему требует дорогостоящего и высокоточного оборудования. Существует множество экспертов, которые продолжают успешно работать на старом оборудовании, используя электроды и выполняя максимальное качество аналогичных работ — это также имеет свои достоинства. Лазерная сварка быстро завоевала популярность благодаря высокой конкурентоспособности на рынке.

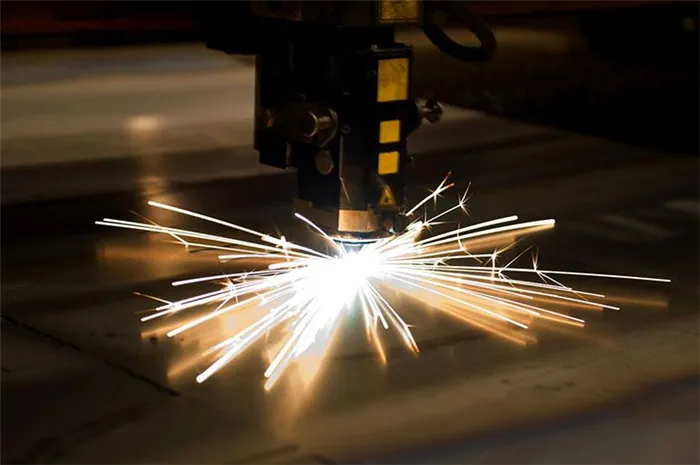

На сегодняшний день лазерная сварка применяется в промышленности для создания прочных неразъемных соединений с выдающейся точностью, а также с минимальной шириной или толщиной шва. Как подразумевается из самого названия, материал плавится лазерным лучом, генерируемым специализированным источником, и представляет собой монохроматический свет. Это означает, что все длины волн светового пучка имеют одинаковую длину. Лазерный луч фокусируется и направляется с помощью зеркал и призм, создавая резонансные волны, что значительно усиливает его мощность. В конечном счете, этот мощный луч нагревает и плавит верхние слои металла, создавая надежное структурное соединение на стыке различных элементов. Поскольку процесс не требует использования расходных материалов, это делает его особенно привлекательным.

Конечно, лазерная сварка требует соблюдения мер безопасности, однако сравнивать лазерные инструменты, например, с циркулярной пилой, не совсем корректно. Оба инструмента могут выполнять свои функции эффективно, но каждая имеет свои уникальные характеристики, связанные с производительностью, безопасностью и эффективностью.

Технологические свойства лазерной сварки

Приведенное ранее объяснение того, как работает лазерная сварка, было довольно кратким. Чтобы получить более глубокое понимание физических свойств процесса, выделим три ключевые характеристики. Первая из них — монохроматичность. Данное понятие описывает излучение с минимальным диапазоном частот, имеющее только одну длину волны в идеальных условиях. Второе — согласованность, что представляет собой явление когерентности волновых процессов. Это означает, что колебания, происходящие в различных участках лазерного луча, возникают одновременно, когерентно и с одинаковой, постоянной разностью фаз. Наконец, третья характеристика — направленность, которая говорит о том, что на этапе лазерной сварки происходит минимальное рассеивание луча по мере продвижения от источника к свариваемой детали.

Эти три свойства не только объясняют принцип лазерной сварки, но и создают условия, позволяющие использовать эту технологию в домашних условиях. В итоге мы получаем синхронизированный световой луч, который воздействует по волновому принципу в определенной зоне, что обеспечивает высокоточность, равномерное расплавление и последующее замедленное охлаждение материала непосредственно в месте соединения.

Это интересно! Основным преимуществом лазерной сварки является то, что высокопрочное соединение формируется на атомарном уровне, что исключает наиболее распространенные дефекты, такие как пористость и чрезмерная толщина шва.

Первоначально старый компьютерный диск и его привод должны быть разобраны. Все работы выполняются аккуратно, чтобы не повредить основной привод.

Технология лазерной сварки

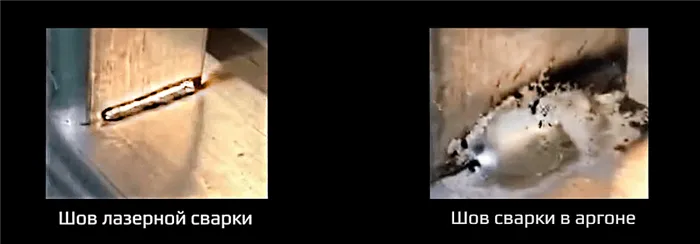

Соединение деталей из нержавеющей стали можно легко осуществить с помощью аргонной сварки или сварочных полуавтоматов. Однако, эти методы оказываются неэффективными для формирования швов в относительно тонком материале. Непрерывно высокая температура аргонной сварки может привести к плавлению или деформации угла соединения.

В таких случаях лазерная сварка становится наиболее эффективной. Она может сформировать тонкий сварной шов, а дефекты, связанные с термическим воздействием, будут сведены к минимуму.

Каков принцип работы и какие преимущества у этой технологии?

Суть процесса заключается в том, что тонкие края металла расплавляются благодаря действию лазера, образуемого путем испускания фотонов атомами. Это явление называется индуцированной эмиссией.

Исключительный световой поток позволяет краям материала сплавляться и соединять их вместе. Кроме того, избыток мощности может быть обеспечен в области сварки либо высокоэнергетическими импульсами, либо непрерывно с низкой мощностью.

Луч фокусируется с помощью специализированной оптики. Сварка осуществляется с присадочным металлом или без него.

В гибридных процессах сварки сварочная проволока также может генерировать дугу, которая плавит её наконечник. Лазерный луч, в свою очередь, переносит расплавленный присадочный металл в зону сварного шва.

Сварочная ванна обычно защищена специальным газом, таким как гелий или аргон. Но есть некоторые особенности. Взаимодействие лазера с металлом приводит к его нагреву и испарению, что позволяет экранировать и направлять луч.

Использование гелия помогает избежать этой проблемы. Газ подается в зону сварки, тем самым уменьшая испарение металла.

Технология лазерной сварки широко применяется в различных отраслях промышленности. Она используется для соединения изделий из алюминия, титана и меди. Сфокусированный луч способен плавить края толщиной от 0,1 до 10 мм.

Благодаря своей способности создавать тонкие, качественные швы, эта технология часто используется для ремонта ювелирных изделий и стеклянных рам. Для этой цели используются небольшие настольные установки.

Точка воздействия луча на аппарате указывается именно в то место, где мастер размещает соединяемые детали и запускает автомат. Таким образом получается процесс точечной сварки.

В промышленности этот процесс часто используется для соединения различных коррозионно-стойких деталей машин и труб. Для этого производятся специальные крупногабаритные устройства, которые фиксируются на стендах.

Если нужно создать шов в круглых изделиях, их вращают во время сварки с помощью специализированного оборудования.

Эта технология обладает множеством достоинств. Они отличают её от других методов сварки.

Наиболее значительными преимуществами являются следующие:

- возможность сваривать узкие и высокие детали, чего невозможно достичь с полуавтоматами;

- глубокое проникновение без наложения шва на другую сторону заготовки;

- маленькая площадь взаимодействия света с деталью предотвращает перегрев при сварке, исключая образование дефектов, связанных с теплом;

- высокая скорость работы и производительность;

- возможность соединения тонких деталей;

- безопасность;

- удобство для пользователя.

Оборудование для проведения лазерной сварки

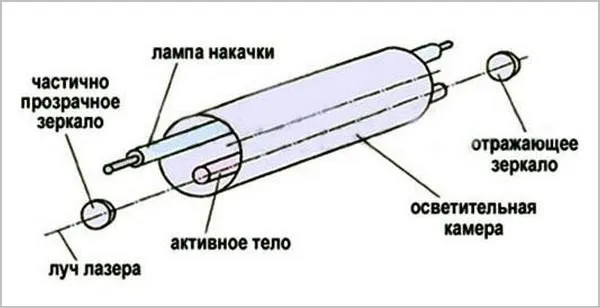

На схеме представлен лазерный сварочный аппарат.

Существует два основных типа лазерных сварочных аппаратов: твердотельные и газовые. Чтобы правильно выбрать такой аппарат, необходимо знать характеристики каждого из них.

Как упоминалось ранее, лазерный сварочный аппарат может работать в импульсном или непрерывном режимах. Ручные твердотельные лазеры действуют по второму принципу. Основой этих устройств является твердый стержень, самым известным из которых является розовый рубин.

Ток подается на внешнюю цепь и лампу. Лампа создает высокочастотные короткие импульсы света. В результате этих процессов внутри стержня формируется ионизированный лазерный луч. Под действием магнитного поля он выводится в нужном направлении.

Опубликованные здесь технологии формирования лазерного луча не столь мощные, именно поэтому они подходят для обработки небольших заготовок и позволяют создавать высококачественные соединения. Данный метод широко применяется в микроэлектронике.

Аппараты с элементами на основе газовой среды

Газовые лазерные сварочные аппараты отличаются более высокой мощностью по сравнению с твердотельными аналогами. Эти устройства функционируют с источниками высокого напряжения. Оба типа источников способны работать в импульсном и постоянном режимах.

Портативные лазерные установки данного типа характеризуются большей длиной волны и высокой рабочей мощностью. Наиболее распространены динамические газовые устройства. В качестве активной среды используются газы с температурой до трех тысяч градусов.

Газовое оборудование обладает мощностью, достаточной для сварки листов толщиной до twenty миллиметров. Также стоит отметить, что в этом случае образуются чистые качественные швы, а изделия не деформируются благодаря локализации тепла после сварки.

Принцип работы газовых устройств аналогичен принципу твердотельных аппаратов, но вместо стержня здесь используется газовая смесь под высоким давлением. Для вызова электрического разряда используются электроды, которые активируют смесь с определенной периодичностью.

Когерентный луч проходит через оптическую систему и облучает зону сварки после многократного отражения от торцевых зеркал.

Детали из листового металла, сваренные лазером, такие как подрамники, подвеска и многие другие элементы, уже много лет используются в автомобилестроении, они могут иметь различную толщину и различные марки стали.

Технология лазерной сварки

Принцип работы лазерной сварки базируется на следующих свойствах:

- Последовательность. Она обоснована взаимосвязью между фазами теплового поля лазерного луча в разных регионах;

- Монохроматичность. Это свойство характеризуется малыми амплитудами спектральных линий, испускаемых источником;

- Направленность. Во время сварки луч не рассеивается, когда движется от источника к свариваемому объекту.

Эти характеристики усиливают мощность лазерного луча и обеспечивают точное и контролируемое плавление и испарение металлов в зоне сварки. Источник может располагаться на определенном расстоянии от детали, и в зоне лазерной сварочной ванны не требуется создание вакуума.

Как же осуществляется процесс лазерной сварки? Соединенные изделия обрабатываются следующим образом:

- Элементы, предназначенные для соединения, плотно располагаются друг к другу вдоль линии соединения.

- После этого на область стыка направляется лазерный луч.

- Активируется осциллятор. В процессе нагрева начинается равномерное плавление и испарение частиц в краевых областях.

- С учетом малого размера лазерного луча расплавленный металл заполняет все микроаномалии и дефекты изделий, попадая в зону действия лазерного луча.

Важно отметить: лазерная сварка генерирует высокопрочное соединение, т. к. в процессе образуется сварной шов с высокой плотностью. Однако в данном процессе не возникают пористость и другие дефекты, которые могут появиться в результате применения других методов сварки.

В дополнение к этому, пока луч движется с высокой скоростью над соединяемыми участками, окисление металла не происходит. С помощью этого процесса можно создавать два типа сварных швов: непрерывный и прерывистый. Первоначальный тип актуален для сварки труб из нержавеющей стали, где необходим высокий уровень герметичности. Второй тип применяется для сварки небольших изделий, имеющих поврежденные поверхности.

Преимущества и недостатки

Являясь одной из востребованных технологий, лазерная сварка становится всё более популярной. Об этом свидетельствуют целый ряд уникальных преимуществ данной технологии. Тем не менее, как и у всех методов, у неё существуют недостатки, которые стоит учитывать перед началом работы.

Среди преимуществ лазерной сварки можно выделить:

- Применяемость для широкого спектра материалов: от различных металлических сплавов до термопластов, а также стекла и керамики;

- Высокая точность и стабильность направленности пути нагрева;

- Незначительные размеры сварного шва, что делает его практически невидимым;

- Минимальность температуры в зоне термического воздействия, что исключает деформацию свариваемых материалов;

- Отсутствие продуктов сгорания или рентгеновского излучения при нагреве;

- Высокая химическая чистота процесса сварки, так как для этого не используются флюсы, присадки и электроды;

- Возможность сварки в труднодоступных местах и на значительном расстоянии от положения лазера;

- Способность производить сварку элементов, размещённых за прозрачными материалами;

- Быстрая перенастройка системы при переходе на новый продукт;

- Обеспечение выдающегося качества и прочности сварных швов.

Несмотря на то что лазерная сварка является весьма популярным процессом, подходящим для ремонта кузова автомобиля и обработки различных металлических конструкций, необходимо учитывать как её преимущества, так и недостатки. Мы разобрали достоинства, но не следует забывать о недостатках.

К числу недостатков лазерной сварки относятся:

- Высокая стоимость оборудования. Кроме того, аксессуары и запасные части стоят недёшево;.

- Лазерно-дуговая сварка характеризуется низким КПД: для твердых сплавов он составляет всего 1%, а для гомогенных сплавов он может достигать 10%;

- Эффективность сварочного процесса в значительной мере зависит от отражательной способности свариваемого материала;

- Чтожет высокие требования к квалификации персонала, обслуживающего эти устройства;

- Необходимство соблюдения специфических условий в помещениях, в которых размещается лазерное оборудование. Это касается уровня пыли, влажности и вибраций.

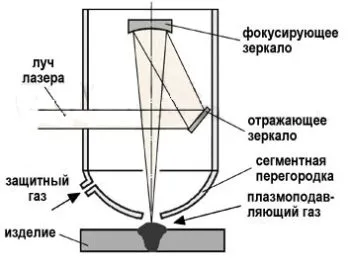

Условия и способы сварки лазером

При осуществлении лазерной сварки нержавеющей стали, различных сплавов и других материалов необходимо соблюдать определённые технические параметры. Для достижения максимальной мощности луча требуется точная его фокусировка. Когда интенсивность луча поднимается выше заданного значения, он будет попадать в рабочую зону через центральную часть переднего зеркала и с помощью системы направляющих призм.

Лазерная сварка нержавеющей стали и других металлов может производиться в различных частях свариваемых изделий. Глубину проникновения конструкции можно регулировать в широком диапазоне — от поверхности до непрерывной структуры. Рабочий процесс может осуществляться как непрерывным потоком, так и прерывающимися импульсами.

Обратите внимание, что лазерная импульсная сварка подходит для соединения и обработки тонких листов. Она также может использоваться для сварки сложных профилей и более толстых заготовок без каких-либо особых проблем.

Стоит также отметить, что лазерная сварка может применяться различными методами для обработки алюминия, меди, нержавеющей стали и других металлов:

- Сварка, осуществляемая посредством сварки. При соединении стали и других материалов можно использовать метод пайки. Упрощенные швы имеют размеры, не превышающие 0,2 мм, что служит границей для фокусировки лазерного луча на соединении. Процесс сварки производится с помощью «ножа», который внедряется в металлы по всей их толщине с интенсивностью лазерного луча до 1 мВт/см2. В таких случаях важно защитить шов от окисления, и для этого могут быть использованы аргон или азот. Гелий же поможет предотвратить распад лазерного излучения;

- Круглый метод. При сварке листы накладываются друг на друга и фиксируются с помощью мощных излучателей. Во время сварки к изделиям прикладывается местное давление. Максимальное расстояние между поверхностями листов не должно превышать 0,2 мм.

Важно помнить, что при сварке толстостенных конструкций сварочная ванна защищается защитным газом, который подается через сопло, прикрепленное к лазерной головке.

Конструкция и виды применяемого оборудования

Конструкция используемого оборудования во многом зависит от типа излучателя.

Твердотельные аппараты

В конструкцию входят элементы из неодимового стекла и легированного рубина. Быстрая активация происходит благодаря мощным дуговым лампам. Эти аппараты работают в режиме постоянного излучения. Они имеют высокую частоту, низкую мощность и эффективны в процессе. Твердотельные аппараты применяются для сварки небольших деталей.

Газовые сварочные устройства

Эти машины прекрасно подходят для сварки толстой стали и других металлов. Излучение, производимое газами, отличается высокой мощностью. Устройство может соединять детали толщиной до двух сантиметров и отображает достаточно высокий КПД. Однако, процесс усложняется благодаря необходимости введения хрупкой стеклянной трубки.

Гибридные установки

Эти устройства предназначены для соединения более толстых металлических деталей. Вместе с лазерной головкой в конструкцию входит дуговой резак. Также имеется подающее устройство, которое транспортирует расходный материал в сварочную ванну.

Ручные модели

Малые блоки функционируют по принципу обычных сварочных установок. Зависимость от использования компактных компонентов при сборке делает эти устройства дорогими. Они часто применяются для производства миниатюрных металлических конструкций, а также для сварки микросхем.

Условия для работы лазером и техника безопасности

Чтобы получить мощный луч, необходима точная фокусировка. Это достигается посредством серии последовательных отражений. Когда интенсивность превышает пороговое значение, световой поток попадает в центр переднего зеркала, после чего он направляется на призмы и выходит в рабочую зону. Лазерная сварка может применяться в различных условиях, независимо от положения деталей и глубины проплавления. Соединение может осуществляться как точечной, так и непрерывной сваркой.

Процесс сварки имеет некоторые особенности, которые могут привести к травмам сварщика, если не следовать правилам техники безопасности:

- На пути луча не должно быть посторонних предметов. Если рука сварщика попадет в рабочую область, это может привести к глубокому ожогу.

- Перед сваркой следует проверить целостность и функционирование основных компонентов машины. В противном случае это может снизить качество сварки и подвергнуть сварщика риску.

- В рабочем пространстве не должны находиться легковоспламеняющиеся материалы.

Общая технология

Процесс сварки не имеет значительных отличий от дугового процесса. Общая схема включает следующие основные этапы:

- Предварительное шлифование и обработка поверхности с помощью обезжиривающего раствора;

- Края соединяемых деталей совмещаются;

- Нагрев металла производится в направлении лазерного луча в начальной точке сварного шва;

- Формируется сварочная ванна;

- Производится перемещение сварочной головки вдоль линии соединения;

- Охлаждение и обработка шва (рабочая зона очищается от шлака и различных остатков).

Динамические газовые лазеры обладают высокой мощностью. Это устройства, предназначенные для защиты от угарного газа. Эта смесь нагревается до 3000 К, после чего проходит через сопло Лаваля, которое способствует снижению давления и охлаждению газовой смеси.

Условия и методы проведения процесса

Высокая концентрация луча достигается за счет множественных отражений от полусферических зеркал. При достижении критической точки луч проходит через центральную часть первого зеркала и попадает в рабочую зону напрямую через призмы.

Лазерная резка и лазерная сварка металлов выполняются в различных точках заготовок. Глубина сварки может регулироваться в широком диапазоне от поверхностного до цельного. Обработка может выполняться с помощью постоянного или прерывистого луча. Эффективность лазерной сварки невысока и требует высокой квалификации оператора.

Процесс можно разделить на несколько вариантов:

- Нанесение шва. Не требуется дополнительных добавок или порошка, тем не менее требуется защитная среда;

- Покрытие. Соединяемые края располагаются друг над другом. Важно следить за надежностью фиксации заготовок.

Существуют компактные модели для домашнего использования, позволяющие сваривать металлические изделия самостоятельно.

Аппараты

Машина может быть выполнена как в виде крупной установки, так и в качестве мобильного аппарата:

- LAT-C — это установка для нанесения покрытия и сварки металлических деталей. Она обладает высокими техническими характеристиками и оснащена автоматическими координатными станками, что ускоряет обработку сложных конструкций;

- CLW120 — это лазерный сварочный аппарат, точность которого сопоставима с драгоценной работой. Он применяется для обработки черных и цветных сплавов, нержавеющей стали и титана. Аппарат работает от напряжения 220 В и подходит для домашнего использования с электрическим подключением.

Даже высококачественные модели лазерной сварки оснащены биноклями, чтобы защитить зрение пользователя от вредного воздействия лазерного луча и улучшить видимость заготовки.

С твердым активным элементом

Принцип работы состоит из следующих этапов:

- Источником луча служит массивный стержень, помещенный в специальную камеру;

- Световая лампа создает вспышки, которые активируют рабочий элемент.

На изображении показан принцип работы твердотельного лазера.

Твердотельная часть изготовлена из рубина — материала, который зарекомендовал себя как высокоэффективный, безопасный и технологичный.

С элементами на основе газовой среды

Эти высокомощные машины работают в совокупности с газовым щитом. Активная среда представляет собой смесь азота, кислорода и гелия, которая поставляется под высоким давлением (более 10 кПа). Рабочие газы инициируются электрическим разрядом. КПД таких устройств лишь около 15%.

Азот и гелий передают энергию углекислому газу, обеспечивая идеальные условия для разряда.

Классификация газовых лазеров

Согласно способу охлаждения, агрегаты делятся на две основные категории: конвективные (интенсивные) и диффузные (замедленные). Последние используются в однолучевых лазерах с низкой мощностью, в то время как в мощных устройствах имеет смысл применять конвективное охлаждение.

Конвективные лазеры могут накачиваться как в поперечном, так и в продольном направлениях, в зависимости от направления движения газа относительно резонаторных электродов и зеркал. Смесь возбуждается высокочастотным разрядом или разрядом постоянного тока. Двухконтурная система охлаждения отвечает за охлаждение резонатора и оптических элементов, а рабочая смесь охлаждается через теплообменник.

Системы транспортировки и фокусировки луча

Данная система включает в себя радиационные экраны, зеркала и фокусирующие элементы. Зеркала предназначены для изменения траектории луча и перемещения его в рабочей зоне. Маломощные твердотельные лазеры оснащаются специальными призмами и преломляющими зеркалами из многослойного диэлектрического покрытия. В газовых лазерах используют медные зеркала, а самые мощные устройства применяют зеркала с водяным охлаждением.

Фокусирующий элемент (трубка) перемещается в пространстве относительно заготовки. На трубке устанавливается объектив. В твердотельных лазерах оптические линзы изготавливают из стекла, а в газовых используют призмы, сделанные из селенида цинка или хлорида калия. Воздушная завеса защищает линзу от расплавленных продуктов.

Особенности работы с тонкостенными материалами

Средние и крупные детали свариваются с использованием плавления по всей толщине, в то время как этот процесс использует источники высокой концентрации. Главной задачей при сварке тонкостенных конструкций является предотвращение слишком глубокого прожига листа. Для достижения этого необходимо тщательно контролировать ряд параметров.

- Сила сварки;

- центр тяжести;

- скорость движения луча.

При соединении тонкостенных заготовок необходимо устанавливать оборудование на самый низкий уровень мощности. В этом случае непрерывная работа машины требует высокой скорости перемещения луча в зоне контакта.

Что касается импульсного режима, продолжительность импульса должна быть сокращена, в то время как рабочий цикл увеличивается. Если плотность потока слишком высока, то луч может расфокусироваться, что снизит эффективность и увеличит риск возникновения воспламенения и распыления жидкого металла.

Таким образом, обеспечивается создание эстетически привлекательного, равномерного и гладкого сварного шва без искажений и перекосов. Данная техника подходит для соединения нержавеющей стали, алюминия и даже серебра. Однако это далеко не все особенности данного типа сварки — есть и другие точки, которые требуют дополнительного внимания.

Преимущества лазерной сварки

Интерес к лазерной сварке в значительной мере обусловлен уникальными преимуществами, которые отличают её от других сварочных процессов:

- Лазерная сварка может выполняться в любой среде и при любых условиях, не требует создания вакуума;

- При этом процессе зона теплового воздействия минимальна, что позволяет сохранить свойства основного материала;

- Данная сварка практически не вызывает деформации свариваемых деталей, так как зона термического воздействия является минимальной;

- Высокая степень точности и производительности лазерной сварки была продемонстрирована при работе со всеми типами стали;

- Лазерная сварка является одним из немногих процессов, который можно использовать для соединения материалов с различными свойствами;

- Сделанная при помощи лазерной сварки оснастка позволяет получить большую глубину проплавления при малой ширине шва;

- Процесс не требует дополнительных расходных материалов (таких как электроды или флюсы) для различных материалов — переход между различными металлами определяется лишь параметрами лазерного луча;

- Лазерная сварка может производиться непосредственно на месте, без применения дополнительных зажимов для заготовок, что позволяет работать с крупногабаритными деталями;

- Кроме того, лазерная сварка возможна в труднодоступных местах, поскольку лазерный луч может быть направлен туда, где происходит сварка;

- Процесс сварки является бесконтактным, благодаря чему осуществляется сварка через кварцевое стекло или вакуумную камеру;

- Затраты на оборудование и эксплуатацию лазерной сварки значительно ниже, чем у ее ближайшего аналога — электронно-лучевой сварки.

Подготовка изделий к лазерной сварке

Как упоминалось выше, лазерная сварка предъявляет высокие требования как к условиям сварки, так и к подготовке заготовок. При импульсной сварке соблюдение норм и условий выполнения работ регламентируется ГОСТом 28915-91 («Импульсная лазерная сварка»), тогда как для непрерывной лазерной сварки условия определяются специализированными стандартами. Несоблюдение требований подготовки изделия к работе не только может привести к отсутствию необходимых свойств у готового изделия, но и сделает его непригодным для всех дальнейших использований без возможности последующего восстановления. Приведем несколько примеров типичных несоответствий и последствия:

Широкие зазоры между деталями (превышающие 1/10 ширины шва или толщины свариваемых деталей при импульсной сварке).

В таких случаев лазер может расплавить оба края заготовок, что приводит к дальнейшему увеличению зазора между ними. Также важно помнить, что импульсная сварка может восстановить большую часть материала в сварочной ванне. При возникновении недостатка материалов для следующего импульса дальнейшая сварка не сможет быть успешно завершена.

Небольшие участки могут быть восстановлены вручную с использованием специальной шпатлевки для создания искусственной стены. Однако этот процесс требует значительного времени по сравнению со стандартной лазерной сваркой. Лучшим решением здесь будет подкорректировать процесс для более точной подгонки полости.

Следует также учитывать, что применение разнородных материалов с различными свойствами, особенно с учетом различий в коэффициентах теплового расширения, может сказаться на процессе сварки. Если один из металлических компонентов охлаждается быстрее, чем другой, это может привести к образованию трещин в сварном шве. Такие швы становятся хрупкими и теряют герметичность.

При проектировании изделий рекомендуется избегать использования различных материалов для соединяемых частей. Иногда экономически целесообразнее приобрести две детали из более дорогих, но удобных для сварки материалов. Важно помнить, что некоторые пары материалов не могут быть соединены даже с использованием участка, так что навыки в лазерной сварке, а также соответственные характеристики совместимых материалов важно согласовывать заранее.

Значительные мольбы примесей

Некоторые материалы, такие как D16, обладающие легкими и прочными свойствами, легко поддаются механической обработке благодаря высокому содержанию легирующих компонентов. Но это также становится основным препятствием для достижения хорошего сварного соединения в процессе импульсной сварки. Быстрое отвердение сварочной ванны после наплавки приводит к возникновению огромных внутренних напряжений, что в свою очередь может стать причиной появления трещин в шве.

При этом варианте лучше использовать непрерывные лазеры, которые обеспечивают меньший уровень охлаждения и дают возможность переопределять напряжения в размягченном сварочном шве. Рекомендуется зачищать тонкостенные конструкции, используя более пластичные сплавы, например, AMC, которые могут быть сварены с удалением добавок из чистого алюминия. В некоторых случаях практическим решением может стать комбинирование сплава с одной стороны и чистого алюминия с другой (AD1, A0-A5), чтобы более мягкий материал смог компенсировать нагрузки.

Сфера применения лазерной сварки

Точечная импульсная лазерная сварка в микроэлектронике

Лазерная сварка активно используется в приборостроении, получая широкое признание своей гибкости и надежности. Например, она часто используется для создания прочных и герметичных соединений между проводниками или для их приваривания к печатным платам, компонентам микросхем или токопроводящим элементам. Лазерная сварка различного материала, включая никель-бор и вольфрам-никель, демонстрирует высокую эффективность и качество.

Одним из явных значительных преимуществ импульсной лазерной сварки является то, что она не требует подготовки поверхности для соединений и удаления изоляционных слоев (например, полиуретана и тефлона). Исходно, в области сварки, защитный слой может быть устранен отделом воздействием самого лазера.

Лазерная сварка выводов обмотки якоря с коллектором

Другим примером применения лазерной сварки является сварка статора для соединения проводников обмотки якоря с коллектором электродвигателя. В этом случае необходимо поместить медные провода в соединительные отверстия коллектора, и лазерная сварка обеспечивает электропроводящее соединение между медными проводниками и коллектором, без необходимости снятия изоляционного слоя.

Фиксация зубчатых колес на оси с помощью лазерной сварки

В области измерительной техники зачастую важна не только механическая прочность изделия под действием силы, но и качество его крепления, герметичность сварного шва и отсутствие деформации компонентов в процессе сварки. Поскольку размеры используемых компонентов невелики, стандартные методы соединения (такие как резьбовые винты, штифты, заклепки или прессовая посадка) зачастую оказываются неэффективными. Другие методы сварки, при которых осуществляется неравномерный нагрев, тоже оказываются неподходящими, так как они могут ухудшить чистоту шва. Примеры включают в себя: сварку цилиндрических деталей на поверхности одной из деталей, круговую сварку на поверхности, или точечную сварку деталей перед дальнейшей обработкой.

Изготовление датчиков давления с помощью лазерной сварки

Широкое применение лазерной сварки наблюдается и в производстве датчиков высокого давления. Использование лазерной сварки значительно повысило надежность датчиков, диапазон рабочего давления и стабильность цикла. Лазерная импульсная сварка гарантирует высокое качество сварного соединения и обеспечивает технологическую воспроизводимость процесса сварки.

Ремонт очковых оправ

Лазерная сварка активно используется не только в промышленности и массовом производстве, но также в бытовых нуждах, таких как точечная сварка для создания рам, кухонной утвари и ювелирных изделий. Эффективная работа лазерной сварки позволяет соединять детали из конструкционных сплавов, титана и нержавеющей стали, которые также применяются в пищевой промышленности (нержавеющая пищевая сталь). Обычно для ремонта таких конструкций используются маломощные лазерные установки, и сварку осуществляют вручную.