Процесс обучения начинается с освоения техники зажигания дуги. Для этого потребуется сварочная маска, кусок металла толщиной 5-6 мм, источник электричества, а также защитные элементы: толстые кожаные перчатки, плотная одежда и прочные кожаные ботинки, которые уберегут вас от искр и различных обломков, которые могут появляться во время сварочных работ.

Сварочные аппараты. Виды, типы и работа сварочных аппаратов

Сварочный аппарат представляет собой электрическое устройство, предназначенное для соединения металлических изделий. Этот процесс создает устойчивые и надежные соединения между металлическими элементами, что делает сварку незаменимой в множестве областей, начиная от микроэлектроники и заканчивая тяжелым строительством, включая соединения деталей, имеющих большой вес и размеры.

Одним из главных достоинств процесса сварки является его способность обеспечивать качественное и быстрое соединение различных материалов. Более того, при необходимости сварочное оборудование может быть использовано для резки металла. За последние десятилетия технологии сварки значительно изменились благодаря внедрению новейших электронных компонентов, что позволило значительно уменьшить как вес, так и габариты устройств. Это расширило область их применения, сделав сварочные аппараты более мобильными и универсальными.

Сварочное оборудование характеризуется обширным ассортиментом, что связано с постоянным развитием сварочных технологий и появлением новых процедур и методов. В зависимости от конструктивных особенностей и принципа работы, сварочные аппараты можно разделить на следующие основные типы:

Выпрямитель для сварки.

Выпрямитель оборудован диодным модулем, который выполняет функцию преобразования переменного тока в постоянный. Ключевыми преимуществами этой конструкции являются минимальное осаждение и впечатляющее качество сварных швов. Выпрямители широко используются для работы с различными металлами, включая черные и цветные металлы, чугун, алюминий и сталь.

Сварочный трансформатор.

Данный тип сварочного аппарата функционирует на основе переменного тока. Существуют разные разновидности трансформаторов, включая магнитоусиленные и стандартные магнитопаяные. Важно отметить, что из-за большого веса таких устройств процесс сварки может занимать значительное время.

Принцип работы сварочного трансформатора

Сварочные аппараты данного типа используют переменный ток, который регулируется за счет изменения напряжения через понижающий трансформатор. В результате такой работы образуется надежная сварочная дуга, температура которой может достигать нескольких тысяч градусов Цельсия. В большинстве случаев напряжение уменьшается до уровня, необходимого для поддержания стабильности сварочной дуги, с помощью перемещения одной из обмоток вдоль магнитопровода. Обычно рабочее напряжение успешно поддерживается на уровне менее 80 В, в то время как выходное напряжение колеблется между 220 и 380 В. Изменяя индуктивное сопротивление обмоток, можно регулировать сварочный ток.

В дополнение к этому, в конструкциях может быть применен подвижный магнитный шунт или тиристор, что также способствует улучшению качества и стабильности сварочного процесса.

Принцип работы сварочного инвертора

Сварочный инвертор осуществляет преобразование сетевого напряжения вместе с обычным переменным током, имеющим частоту 50 Гц и напряжение 220 В, в значения, необходимые для создания и поддержания сварочного электрода.

Схематически работа инвертора представляется несколькими этапами. Сначала переменный ток выпрямляется с использованием первичного выпрямителя. Следующим шагом идет понижение напряжения с 220 В до необходимого уровня, после чего в инверторе постоянный ток снова преобразуется в переменный, но с высокой частотой.

Этот высокочастотный ток, возникающий в трансформаторе, затем снижается до оптимального для работы значения. В результате всех этих преобразований ток значительно усиливается. После оптимизации, высокочастотный переменный ток вновь преобразуется в постоянный ток на втором этапе, после чего его сопротивление регулируется до нужного значения.

Таким образом, в сварочном инверторе обеспечивается четкое регулирование как тока, так и напряжения. Это позволяет равномерно устанавливать необходимые параметры и выполнять разнообразные сварочные операции, включая соединение деталей, сделанных из жаропрочных металлов и сплавов, с высокой точностью и качеством.

Интересно отметить, что в процессе работы полуавтомата подушки не используются, так как здесь применяется специальная сварочная проволока, которая растворяется в газовой среде, придавая сварному шву особую прочность и защиту.

Чтобы лучше понять, что такое сварочный полуавтомат, достаточно отметить, что это сложное устройство, включающее в себя:

- Источник питания, который может быть как станцией инвертора, так и выпрямителем,

- Сварочную горелку, которая направляет электрическую дугу на материал,

- Систему управления, позволяющую контролировать процесс сварки,

- Кабели и соединительные трубки, обеспечивающие связь между компонентами.

Сварочная проволока подается через специализированное устройство прямо на сварочную горелку, в то время как в зону сварки подается чистый углекислый газ или аргоновая газовая смесь для обеспечения защиты от окисления.

Поэтому разумно устанавливать соединения для подключения специального оборудования, позволяющего использовать емкости с газом, а также катушки с сварочной проволокой.

Надеемся, что предоставленная информация о том, как функционируют сварочные аппараты в зависимости от их типа, поможет вам более глубоко проникнуть в их характеристики и оперативно выбрать наиболее подходящее устройство для ваших нужд.

Сварочный аппарат может включать в себя:

Сварочные аппараты для аргоновой дуги.

Сварочные аппараты, предназначенные для плавления цветных металлов, могут выполнять следующие виды операций:

- Сварка плавлением, что обеспечивает прочное соединение;

- Дуговая сварка и сварка в подкладке, используемая для соединений различной сложности;

- Дуговая сварка и работа в защитной дуге;

- Процессы сварки и плавления, происходящие с участием электролитического шлака;

- Электронно-лучевая сварка, обеспечивающая высокую точность;

- Нанесение защитных покрытий и резка;

- Специальные сварочные процессы, требующие индивидуального подхода.

В зависимости от уровня механизации, сварочные машины могут быть:

- Ручного типа, требующие постоянного контроля оператора,

- Полуавтоматические, где оператор выполняет часть операций, а машина берет на себя основную работу,

- Автоматические, которые полностью контролируются устройствами без вмешательства человека.

Классификация сварочных аппаратов выглядит следующим образом:

- Бытовые устройства. Эти аппараты, как правило, имеют меньшую производительность и не предназначены для последовательно длительного использования. Однако их область применения достаточно обширна; такие машины часто используют для сварки котлов, труб и других изделий при выполнении домашних задач.

- Профессиональные аппараты. Эти устройства отличаются большим весом и более габаритными размерами, работают от сетей 220 или 380 В. Многие из этих моделей оснащены колесами для удобства транспортировки. Они часто применяются в строительстве, на производственных предприятиях, в газопроводных системах и на заводах.

- Может иметь высокую стоимость, что делает их менее доступными для большинства пользователей.

- Требуют внимательного контроля состояния системы охлаждения, поскольку перегрев может привести к выходу из строя.

- Обычно инверторы не функционируют от альтернативных источников энергии, таких как солнечные панели или генераторы.

- Менее эффективны в сравнении с инверторами, что может затруднить операции в сложных условиях.

- Конструкция может быть относительно сложной, что затрудняет самостоятельный ремонт или обслуживание.

Устройство сварочного аппарата инверторного типа. Часть 1. Силовой блок.

Рекомендуется ознакомиться с электрическими схемами работы сварочного инвертора. К сожалению, не удалось найти схему для TELWIN Force 165. Поэтому мы воспользуемся схемой из руководства по ремонту другого аппарата — TELWIN Tecnica 144-164. Изображения оборудования и его внутренних компонентов были сделаны на TELWIN Force 165, который был у меня в наличии. При анализе схемы и сравнении баз данных можно заметить, что между этими моделями практически нет различий, за исключением некоторых мелких нюансов.

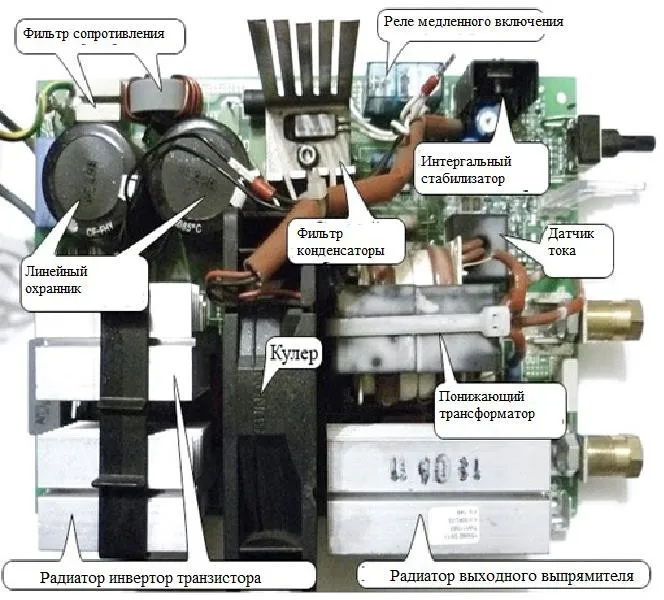

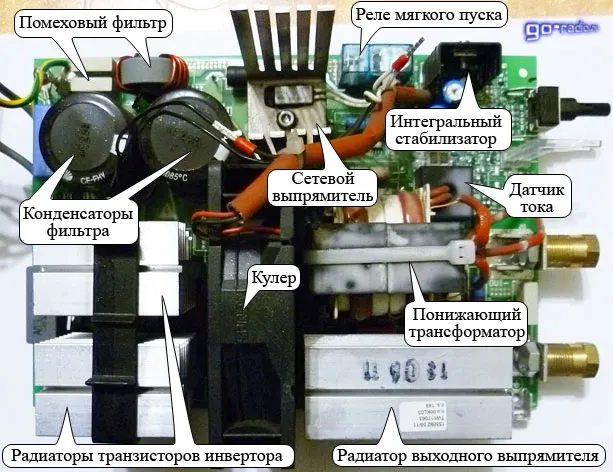

Внешний вид печатной платы TELWIN Force 165 иллюстрирует расположение некоторых схемных элементов.

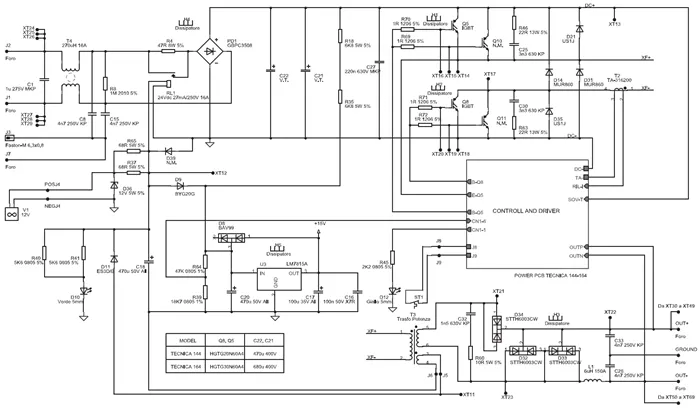

Принципиальная схема инверторного сварочного аппарата TELWIN Tecnica 144-164 состоит из двух ключевых частей: силовой и управляющей.

Сначала разберем схему силовой части. Ниже приведено схематическое изображение. Вы можете кликнуть на картинку (нажмите для увеличения — откроется в новом окне).

Сетевой выпрямитель.

Как было сказано ранее, переменный ток напряжением 220 В сначала проходит процесс выпрямления с помощью мощного диодного моста и фильтруется электролитическими конденсаторами. Это позволяет преобразовать переменный ток из 50-герцовой сети в постоянный. Конденсаторы C21 и C22 необходимы для сглаживания импульсов, возникающих после выпрямления, поскольку они неизбежно появляются после работы диодного моста. Выпрямитель работает по классической схеме, основываясь на конструкции диодного моста и оборудован диодным блоком PD1.

Важно обратить внимание на то, что напряжение на конденсаторах фильтра становится на 1,41 раза выше, чем напряжение на выходе диодного моста. Следовательно, если на выходе диодного моста мы наблюдаем импульсное напряжение 220 В, на конденсаторах уже будет около 310 В постоянного тока (расчет: 220 В * 1,41 = 310,2 В). Однако рабочее напряжение, как правило, не превышает 250 В, чтобы избежать негативных последствий от скачков напряжения в сети. Именно поэтому мы можем наблюдать до 350 В на выходе фильтра, поэтому конденсаторы имеют рабочее напряжение 400 В, обеспечивая некоторый запас прочности.

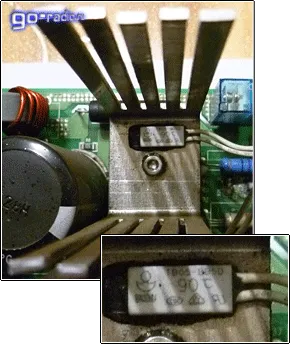

На печатной плате TELWIN Force 165 компоненты сетевого выпрямителя занимают заметную площадь (см. ранее представленное изображение). Выпрямительный диодный мост установлен на теплоотводе, поскольку через диодную матрицу протекает значительный ток, и диоды могут сильно нагреваться. Для защиты моста от перегрева в теплоотводе установлен термопредохранитель, который срабатывает, когда температура теплоотвода превышает 90°C, что предотвращает повреждение устройства.

В диодном выпрямителе используется диодный мост GBPC3508 или его аналог. Диодный мост GBPC3508 способен переносить постоянный ток (I0) до 35 А при максимальном обратном напряжении (VR) 800 В.

Два электролитических конденсатора (большие накопители) емкостью 680 микрофарад каждый и рабочим напряжением 400 В находятся за диодным мостом. Емкость конденсаторов варьируется в зависимости от модели устройства; например, у TELWIN Tecnica 144 емкость составляет 470 мкФ, тогда как у TELWIN Tecnica 164 — 680 мкФ. Постоянное напряжение, обрабатываемое выпрямителем и фильтром, подается на инвертор.

Помеховый фильтр.

Перед выпрямителем установлен фильтр ЭМС, предназначенный для предотвращения проникновения высокочастотных помех в сеть, которые могут возникнуть в результате работы мощного инвертора. В английской терминологии такая фильтрация обозначается сокращением EMC (ElectroMagnetic Compatibility). На схеме виден фильтр ЭМС, состоящий из компонентов C1, C8, C15 и дросселя на кольцевой катушке T4.