Как и в случае со слесарными тисками, в Интернете легко найти разнообразные чертежи, фотографии и даже видеоролики, демонстрирующие процесс изготовления таких устройств.

Тиски своими руками: изготовление разных вариантов

Тиски представляют собой одно из наиболее значимых приспособлений, которые значительно упрощают работу мастера, вне зависимости от того, работают ли они с металлом или деревом. После того как деталь зажата в тиски, работающий мастер может свободно освободить руки для использования инструмента. Наличие тисков позволяет удерживать деталь намного надежнее, чем это возможно вручную, что, в свою очередь, повышает общую точность работы и качество конечного продукта.

Тиски могут изготавливаться в универсальном исполнении, подходящем для выполнения множества различных задач, а также в специализированном варианте, предназначенном для конкретных нужд и типов работ.

Основные элементы тисков для домашней мастерской

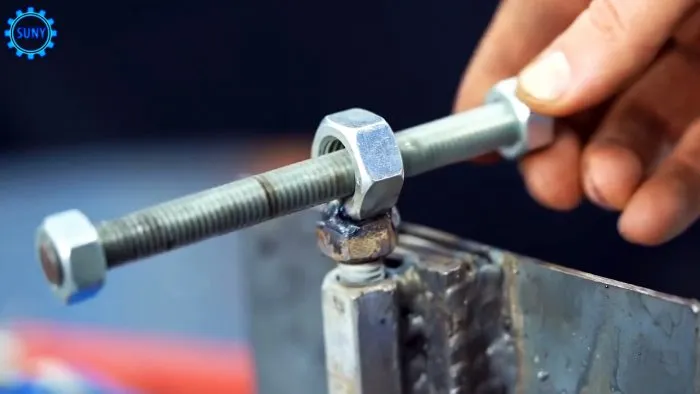

Структура тисков состоит из нескольких ключевых компонентов. Главные из них — это губки, которые бывают неподвижными и подвижными, и именно между ними зажимаются детали. Неподвижные губки фиксируются на основании, который служит основой всей конструкции. Подвижные губки, с другой стороны, используются в сочетании с винтовой системой, позволяющей перемещать их вдоль неподвижной губки. Эта система включает гайку и сверхпрочный вал, который проходит через них. На одном конце вала устанавливается рукоятка, а другой конец свободно вращается в неподвижных губках. Поворот рукоятки вызывает перемещение подвижной губки в сторону неподвижной губки, обеспечивая надежное зажатие детали.

Основная конструкция тисков может содержать два компонента в основании. Нижняя часть фиксируется на рабочей поверхности, например, верстаке, а верхняя часть служит для сборки всего механизма тисков. В некоторых моделях предусмотрена возможность вращения конструкции вокруг вертикальной оси, что создает дополнительные удобства при работе.

Тиски слесарные своими руками

В специализированных магазинах можно приобрести готовые заводские тиски, однако их цена зачастую оказывается высока. Настоящий мастер, который ценит индивидуальность и удобство, может столкнуться с тем, что традиционные заводские решения не всегда соответствуют его специфическим требованиям и задачам. Поэтому многие мастера предпочитают фабричному изделию создавать тиски самостоятельно. Однако для реализации этой идеи необходим обширный набор знаний и навыков. Важно уметь правильно проектировать конструкцию, иметь инженерные навыки, знать основы сварки, а также уметь работать с токарными и фрезерными станками. Создание собственных тисков дает возможность не только добиться уникальности, но и сконструировать полностью адаптированное к личным нуждам устройство.

Материалы и инструменты

Как для самодельных, так и для заводских изделий, основным критерием является материал, из которого они изготовлены. Для тисков приоритетом идет прочность, поэтому металлы — наиболее распространенный выбор. Изготавливать чугун в домашних условиях невозможно, однако можно создать прочную сварную конструкцию из различных подходящих металлических деталей. Например, можно использовать остатки угловых профилей размером примерно 50 мм, швеллеры размером 60 мм и стальные пластины толщиной 4-6 мм. Также понадобятся различные винты, как М6 и М8, с гайками и шайбами, а также болты длиной 12-14 мм в диаметре. Использование толстых винтовых гаек и арматуры диаметром около 10 мм даст необходимую прочность. Для создания направляющих лучше всего использовать старые, сломанные винты от предыдущих тисков, так как они хорошо подходят для этой цели.

Необходимыми инструментами будут молоток, ножовка, дрель, сварочный аппарат, а также набор измерительных инструментов. Кроме того, не помешает опыт другого слесаря, который сможет дать полезные рекомендации в процессе работы.

Дизайн

Когда у вас появилось общее представление о будущем изделии, следующим шагом станет создание серии чертежей. Эти эскизы станут основой для сборочных чертежей и детальных чертежей всех компонентов конструкции. Без подобной предварительной работы собрать конечный продукт будет крайне затруднительно, если не невозможно.

Различные варианты дизайна слесарного цеха представляют собой интересный аспект, особенно при наличии множества идей и вдохновения в свободном доступе онлайн, например, на сайте usamodelkina.ru.

Инструкции по строительству

Изготовление тисков — это, по сути, последовательный процесс, состоящий из нескольких этапов. Вначале производится изготовление всех компонентов в соответствии с подготовленными чертежами. Подвижная часть тисков соединяется с конструкцией, содержащей гнездо для вращающегося вала. На неподвижной части можно установить гайку вала, а приводной болт аккуратно вкрутить в гайку. При вращении рукоятки это приводит к самостательному перемещению подвижной губки, что обеспечивает удобное зажатие детали.

Как и в случае со слесарными тисками, в Интернете легко найти разнообразные чертежи, фотографии и даже видеоролики, демонстрирующие процесс изготовления таких устройств.

Легкие дешевые тиски своими руками

При выполнении работ по деревообработке или столярному делу трудно обойтись без использования тисков. Однако такие устройства могут обойтись достаточно дорого, и в маленьких мастерских их приобретение не всегда представляется возможным. Чтобы не тратить средства на фабричные решения, можете попробовать собрать свои собственные тиски. Самодельные вариации, хоть и не достигают по надежности заводских, однако вполне способны эффективно выполнять свою основную функцию. Как и в случае с самодельными вариантами, стоимость материалов для изготовления будет не более десятой доли от расходов на покупку готовых изделий.

Материалы:

- Большие уровни файлов;

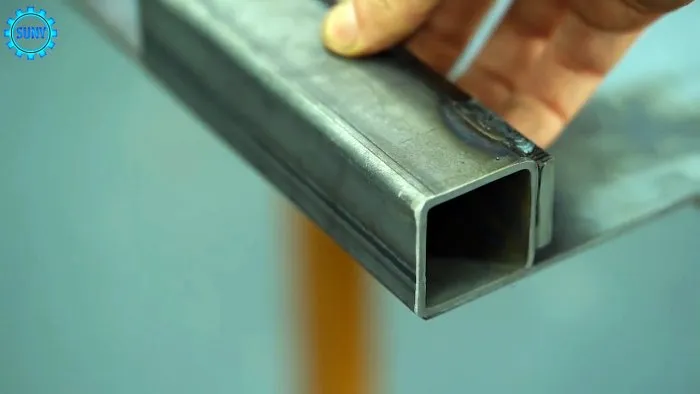

- Профильные трубы размером 40×40 мм и выше;

- Стальные пластины толщиной 4-10 мм;

- Болты M10;

- Шайбы M10 – 2 шт.;

- Гайки M10 – 7 шт.;

- Длинные узкие гайки M10;

- Болт M10;

- Гайка M12.

Основание конструкции вырезается из прямоугольной стальной пластины, ширина которой должна соответствовать длине зажимных губок. При этом опорная плита должна быть на 10-15 см длиннее требуемой ширины зажима, что обеспечит необходимую прочность.

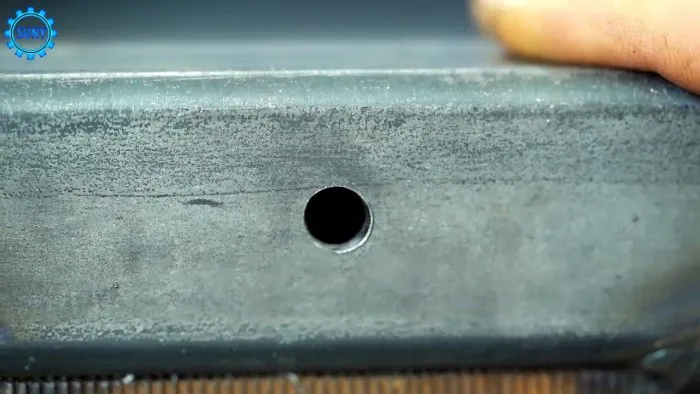

Одну из губок нужно установить вдоль края подошвы и прикрепить к ней. Затем в центре основания выполняется продольный разрез шириной 11 мм. Он должен начинаться от закрепленной губки и простираться на расстояние 10-15 см от противоположного конца.

В нижней части второй губки, которая будет подвижной, сверлится отверстие, но только с одной стороны. Болт с шайбой вставляется в основание и проходит в отверстие в губке. После этого шайба и гайка, находящиеся на этом болте, должны быть сняты изнутри профильной трубы, чтобы обеспечить возможность свободного движения губок относительно друг друга.

На конце основания, напротив неподвижной губки, необходимо вварить удлинительную гайку. Для этого подходит опорная гайка, которая увеличит ее центр до половины ширины профильной трубы. В гайку вкручивается длинный штифт, что придаст конструкции надежность.

В центре подвижной губки, напротив штифта, необходимо просверлить отверстие диаметром 10,5-12 мм. Штифт вставляется в это отверстие и крепится двумя гайками, которые завинчиваются с внутренней стороны трубы, чтобы избежать его соскальзывания. После того, как губки зажаты, лишняя длина штифта обрезается. На его конец навинчивается гайка M10 и приваривается на месте. Затем, на завершающем этапе, приваривается гайка M12 и закрепляется оставшимся штифтом, который также заканчивается гайкой M10, что создает удобный захват.

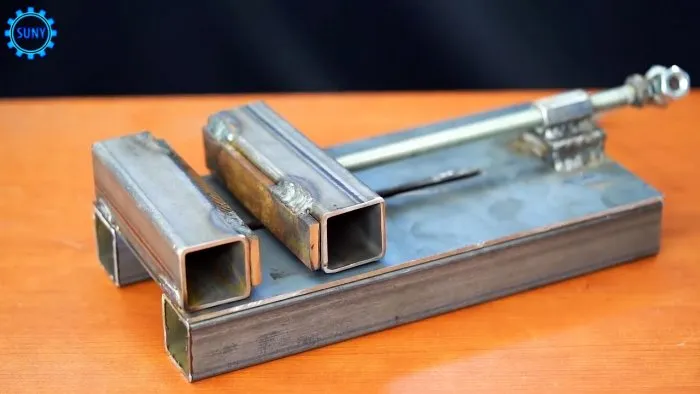

Слесарные станки могут быть сконструированы так, чтобы их можно было разместить на верстаке или столе. Для этого используются специальные винты. В таком случае тиски полностью изготовлены из металла, что подчеркивается фотографиями, наглядно демонстрирующими эту конструкцию.

Инструкция по изготовлению тисков: вариант №2

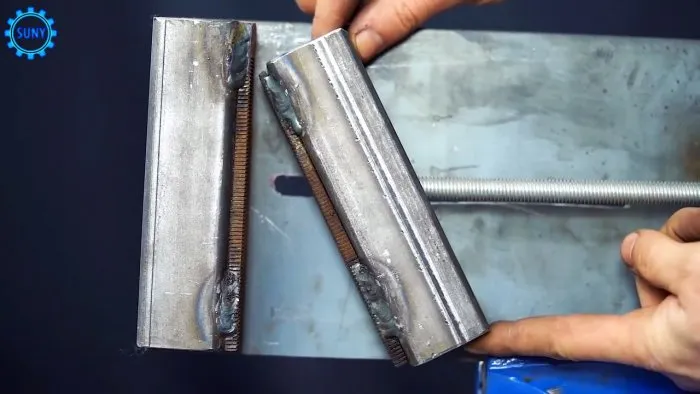

Создание самодельных тисков не требует использования сложных конструкций или сложных расчетов. Существует множество фотографий и чертежей таких устройств, которые легко найти в Интернете. На основе металлических труб можно создать простую, но в то же время очень эффективную конструкцию.

Как всем известно, трубы, применяемые для водо- и газопроводов, изготавливаются таким образом, что детали определенного диаметра идеально подходят к трубам заданного размера. Эта особенность может быть использована для создания импровизированных слесарных тисков. Четкие планы, фотографии и последовательные инструкции по процессу постройки помогут вам собрать такие тиски в домашних условиях.

Представленная конструкция самодельных тисков. На фотографиях ниже можно увидеть готовый продукт

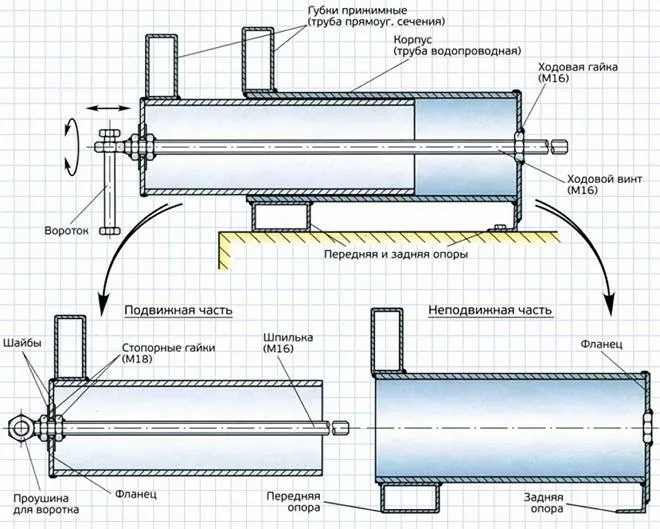

Основные элементы, из которых состоят самодельные тиски, включают:

- Кусок металлической трубы, который будет служить подвижной частью устройства;

- Металлическая труба большего диаметра, которая используется в качестве внешнего крепления;

- Одна приводная гайка с резьбой M16;

- Один вал также с резьбой M16;

- Отвертка, использующаяся для поворота вала;

- Передние и задние опоры для крепления трубы к основанию;

- Прямоугольные отрезки труб, которые станут зажимными губками тисков;

- Две стопорные гайки с диаметром резьбы M16 и M18.

Детали, составляющие две основные части тисков (подвижную и неподвижную)

Для создания таких тисков своими руками начните с присоединения фланца к концу трубы большего диаметра, которая будет использоваться в качестве крепления. Гайка с резьбой M16 должна быть сварена в отверстии фланца. Фланец также приваривается к концу подвижной трубы меньшего диаметра, которая будет вмещать винт.

Гайка M18 располагается на конце резьбового стержня (она будет выполняет функцию стопора). Конструкцию следует собрать так, чтобы резьбовой конец, к которому приварена гайка, проходил через внутреннюю часть подвижной трубы в отверстие фланца. Гайка должна быть надежно закреплена внутри фланца.

Сборка тисков (на изображении молоток зажат)

Шайба и гайка M16 устанавливаются на конец короткого винта, который выступает из внешнего фланца, и затем привариваются к винту. Для уменьшения трения рекомендуется поместить шайбу между внутренней гайкой и поверхностью фланца. Для лучшей наглядности этого процесса стоит просмотреть соответствующее обучающее видео.

После сборки узла подвижной лопасти, его необходимо вставить в неподвижную трубу большего диаметра, а другой конец приводного винта ввернуть во вторую гайку, размещенную во фланце. Чтобы соединить винт с хомутом, возможно, нужно будет приварить гайку или шайбу к боковому концу подвижной трубы, куда будет вставляться хомут.

Как самостоятельно сделать столярные тиски

Практически каждый любитель домашнего ремесла должен хоть раз в жизни иметь дело с деревом. Нужно использовать такие тиски как для возведения различных деревянных конструкций, так и для ремонта уже существующих объектов. Использование подручных инструментов с металлическими зажимами может оказаться неудобным и даже травмоопасным, ведь это может привести к повреждению уже имеющихся деревянных деталей, образованию вмятин и трещин. Поэтому для выполнения различных работ с древесиной лучше всего подойдет применение специально разработанных столярных тисков. Изготовить такие тиски не окажется сложным делом.

Самодельные тиски с деревянной направляющей

Как и в случае со слесарными тисками, в Интернете легко найти разнообразные чертежи, фотографии и даже видеоролики, демонстрирующие процесс изготовления таких устройств.

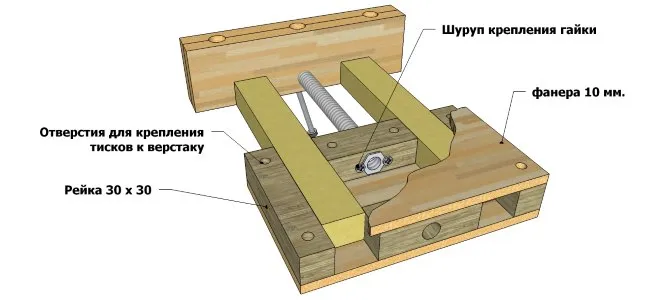

Простейшая конструкция домашних столярных тисков включает в себя следующие элементы:

- Корпус, выполненный из прочных деревянных брусьев, выполняющих также роль неподвижных зажимных губок;

- Подвижные губки, которые также изготавливаются из деревянных материалов;

- Цилиндрические металлические направляющие, на которых будут перемещаться подвижные губки;

- Вал, обеспечивающий движение подвижного элемента;

- Отвертка, которая будет соединять в единое целое все вышеперечисленные части.

Схема и конструкция столярных тисков.

Корпус тисков, к которому крепится металлическая направляющая, фиксируется на поверхности верстака с помощью длинных винтов или болтов. Важно просверлить три отверстия в корпусе зажима и в губках для направляющих и направляющих винтов. Наименее обязательное условие — это просверлить данные отверстия в обеих губках одновременно, чтобы они точностью прилегали друг к другу.

Прикрепление тисков к нижней части верстака.

После того как направляющая будет установлена, можно установить на нее подвижные губки. Затем центральные отверстия обеих губок следует быть закрученными гайками с задней стороны корпуса. Не забудьте также прикрутить гайку к другому концу винта, который выходит из переднего конца подвижной челюсти. Необходимо просверлить соответствующее отверстие в винте (или приварить гайку), чтобы осуществить надежное соединение с валом.

Иллюстрация наглядно демонстрирует начало сборки таких тисков.

Этот тип тисков функционирует следующим образом: при повороте приводного винта он вкручивается в гайку, установленную с задней стороны кронштейна, что приводит к прижиму подвижных зажимных губок.

Тиски установлены на верстаке и готовы к работе.

Таким образом, создание как слесарных, так и столярных тисков для домашней мастерской не требует обсуждение специальных навыков или поисков трудно доступных материалов.