Химические добавки не только ускоряют процесс коагуляции, но также следует учесть, что скорость коагуляции может быть схожей в различных экспериментах.

Как сделать блоки из опилок (щепы, стружек) и цемента — технология изготовления кирпича

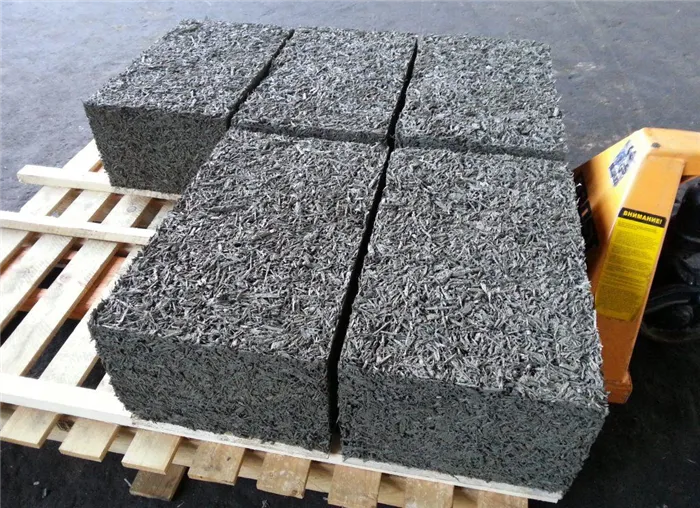

Опилкоцементные блоки являются легким и прочным современным строительным материалом, который причисляется к группе бетонных изделий с пониженной плотностью. Для их изготовления используются древесные опилки разных пород деревьев, а в качестве связующего вещества выступает цементный раствор. Данный строительный материал обладает уникальными свойствами, которые позволяют ему быть востребованным для разнообразных строительных задач.

Основные характеристики опилкобетона включают в себя высокие теплотехнические параметры, экологическую чистоту, повышенную прочность и огнестойкость, хорошую паропроницаемость, а также способность сохранять свои свойства при резких изменениях температур. Также важно отметить, что стоимость этих блоков достаточно низка, что подразумевает возможность их самостоятельного изготовления при желании.

- Тепловой — плотность между 0,4 и 0,8 т/м³.

- Конструкционный — плотность от 0,8 до 1,2 т/м³.

Прежде чем использовать древесно-стружечные плиты (ДСП) и цементные блоки для различных проектов, необходимо детально изучить их характеристики, провести расчеты и оценить целесообразность их использования. Если вы хотите научиться производить этот строительный материал самостоятельно, следует ознакомиться с технологией и критериями выбора сырья.

Блоки на основе стружки и цемента – область применения

Опилкобетонный материал широко используется в самых различных сферах, но в основном — в строительстве плоских зданий. В большинстве случаев из него изготавливаются конструкции для дачных домиков, гаражей, внутренних стен в частных домах, таунхаусов, подвалов и загородных домов, а также различных бытовых объектов.

Дополнительно опилкобетон используется для утепления подвалов и других важных элементов зданий, создавая изоляционные слои. Эти блоки можно также задействовать при организации различных ограждений, хотя реже применяются в рамках конструкций, подверженных высоким нагрузкам, таких как фундамент, несущие стены и перекрытия.

Чаще всего опилкобетон используется для увеличения теплоизоляционных свойств, применяясь в конструктивных решениях внутри зданий для создания ненесущих функций и так далее.

При повышенной влажности рекомендуется добавить дополнительный гидроизоляционный слой к панелям или блокам, поскольку опилкобетон склонен к впитыванию влаги. При условии правильной защиты и соблюдения всех свойств этот материал может долго сохранять свою геометрическую конфигурацию, а также механические и эксплуатационные характеристики.

Преимущества и недостатки

Перед тем как приступить к самостоятельному изготовлению опилкоцементных блоков, важно тщательно проанализировать их свойства, преимущества и недостатки. Благодаря своему уникальному составу опилкобетон может не подходить для всех проектов и условий эксплуатации, однако, если учтены все требования, он сможет стать отличным решением для многих задач.

- Высокая теплоизоляция — в домах с такими стенами сохраняется прохлада летом и тепло зимой, подобно эффекту термоса.

- Экологичность и безопасность для человека — отсутствие токсичных веществ и вредных выбросов создает комфортный микроклимат и способствует профилактике аллергий.

- Долговечность — высокие конструкционные характеристики позволяют использовать определенные виды опилкобетона для создания несущих конструкций (но не выше третьего этажа).

- Огнестойкость, достигнутая за счет добавления синтетических добавок, позволяет материалу не гореть в течение 2 часов при температуре +1200 градусов.

- Отличная паропроницаемость — благодаря пористой структуре опилок, бетон эффективно пропускает воздух и не задерживает влагу.

- Устойчивость к резким температурным колебаниям — не подвержен деформации при замораживании/размораживании и не теряет своих свойств под воздействием внешних условий.

- Доступная стоимость — хоть он и немного дороже, чем осушители воздуха, само производство намного удешевляет итоговую цену.

- Хорошая звукоизоляция — благодаря своей пористой структуре, материал эффективно работает в обе стороны — как дополнение к звукоизоляции по бокам, так и заполняет пространство.

- Легкость обработки — минимальный вес и идеальная геометрия делают установку простым процессом, а резка и сверление не нарушают структуру и форму материала.

- Использование переработанных материалов — все виды ДСП и цементно-стружечных плит производятся на основе древесных опилок или строгальной стружки, которые являются отходами деревообработки. Опилки можно купить по доступной цене.

- Длительный срок службы — при соблюдении оптимальных условий эксплуатации, опилкобетонные блоки служат десятилетиями.

- Небольшой вес — что облегчает монтаж и снижает нагрузку на фундамент.

Тем не менее, к недостаткам этого материала можно отнести: низкую влагостойкость, что требует дополнительной защиты, ограниченный выбор сырья по видам, а также длительность производственного процесса (после заливки материала в формы он должен отвердеть и высохнуть минимум 3 месяца, прежде чем можно будет продолжить строить).

Важно заметить, что применение сборных элементов M25 ограничено нежилыми зданиями из-за их низкой теплопроводности, составляющей 0,37 Вт/К*м² для М25, в то время как для М110 и М15 эти показатели находятся на уровне 0,21 и 0,24 Вт/К*м² соответственно. С увеличением толщины блока удельный вес куба изменяется в соответствии: 950, 1050 и 1250 кг.

Что такое опилкобетон?

Опилкобетон — это легкий бетон, состоящий из цемента, минералов, опилок и воды. В качестве крупнообъемного строительного материала он используется на протяжении долгого времени (начиная с прошлого века) и достиг максимальной популярности в 1990-х годах. Помимо брусчатки, опилкобетон также используется для создания монолитных зданий. Данный материал экологически безопасен, отвечает современным санитарным и гигиеническим требованиям и обеспечивает высокий уровень тепло- и звукоизоляции.

Опилкобетонный сарай для хранения материалов ↑

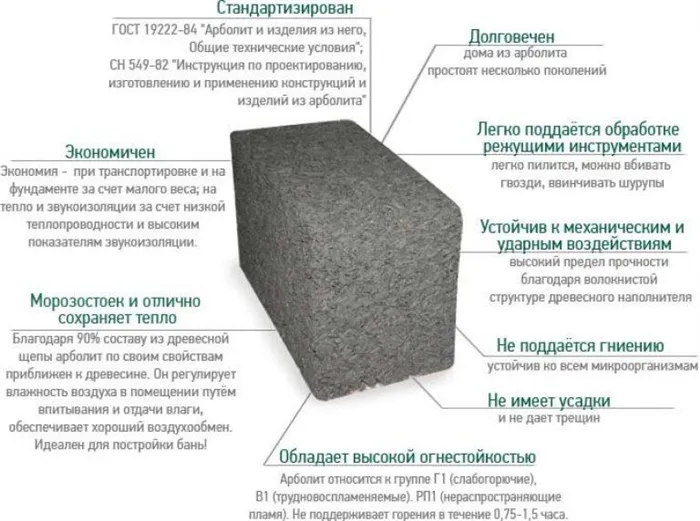

Отличия опилкобетона от арболита

Арболит, как и опилкобетон, считается легким бетоном и содержит цементное вяжущее, около 80-90% органических наполнителей и синтетические добавки. Главное отличие заключается в том, что арболит обычно состоит из древесной щепы и стружки, в то время как опилкобетон включает в себя более мелкие опилки. В результате этого арболит оказывается значительно дороже в производстве.

Сравнение опилкобетонных и арболитовых блоков

Важно отметить, что наличие древесных частей делает арболит более устойчивым к деформации, сжатию и расширению. Процесс его изготовления, однако, является более трудоемким, и в домашних условиях его производить затруднительно.

Состав опилкобетона

При производстве опилкобетона следует использовать следующие обязательные компоненты:

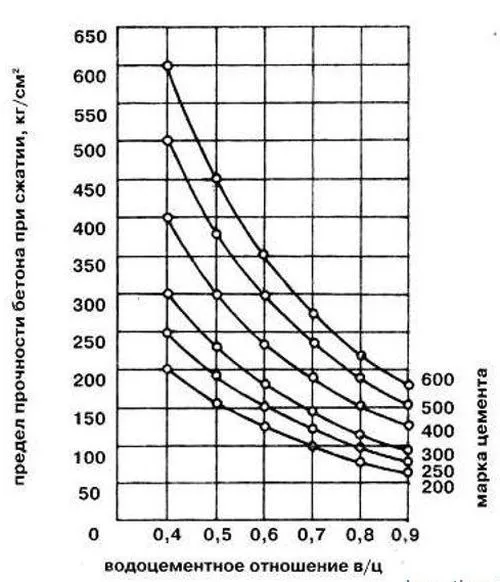

- Цемент — не ниже М400, так как более качественный цемент обеспечивает большую плотность и прочность бетона;

- Песок — желательно кварцевый, так как он обладает хорошими эксплуатационными характеристиками;

- Известь — используется как консервант;

- Опилки — в идеале следует применять свежие еловые опилки, однако можно использовать и древесные отходы других хвойных пород;

- Вода — должна быть очищенной и не загрязненной.

При использовании старых опилок необходимо защищать их от гниения. Это можно сделать с помощью специальных антисептиков или 10-процентного раствора хлористого кальция, известкового молока или жидкости для мытья посуды.

В небольшое количество опилкобетона также можно добавить и другие компоненты, такие как:

- Рисовая солома;

- Стебли хлопка;

- Льняная солома.

Разновидности опилкобетона

В зависимости от предполагаемого использования опилкобетон может быть выпущен в форме следующих блоков:

- Перегородочные блоки — используются для возведения перегородок;

- Кладочные блоки — подходят для строительства наружных и внутренних стен.

Также стоит отметить, что блоки могут быть как сплошными, так и пустотелыми. Пустотелые блоки имеют ряд полостей определенной формы. В результате они легче и обладают более высокой тепловой эффективностью, хотя прочность и плотность значительно ниже. Блоки могут состоять как из сплошных, так и из пустотелых конструкций.

В другой классификации опилкобетон может быть разделен на три группы:

- Теплоизоляционный (классы M5-M10). Средняя плотность данного материала находится в диапазоне от 400 до 800 кг/м³, теплопроводность — до 0,11 Вт/м*°С, предназначен для теплоизоляции стен.

- Структурный (классы M15-M20). Имеет значительно более высокую плотность — от 800 до 1200 кг/м³, теплопроводность составляет от 0,32 Вт/м*°С. Им рекомендуется строить стены.

- Монолитный. Применяется для заливки стяжек и каркасов строительных конструкций.

Существуют и другие варианты укрытий, однако для складов, дач и других мест, где наиболее обычны использование опилок и цементных блоков, чаще всего применяются более доступные материалы. Вопрос о том, как оптимально расположить гараж, рассматривается в отдельной статье.

Изготовление опилкобетона своими руками

Для начала необходимо определиться с порода деревьев, которые будут использоваться. Когда щелочная среда в мире, предполагающая цемент, взаимодействует с опилками, образуются сахара, которые препятствуют быстрому затвердеванию. В этом случае сосновые и еловые опилки затвердевают быстрее, в то время как твердые породы, как, например, сосна, требуют большего времени.

Для сокращения времени отверждения рекомендуется уменьшить содержание водорастворимых веществ в опилках. Это можно сделать, храня их на солнце или в воде в течение нескольких месяцев. Чтобы ускорить процесс, можно обработать опилки раствором жидкого стекла или хлорида кальция. Последний часто используется для обработки опилок из хвойной древесины, в то время как жидкое стекло больше подходит для универсального применения.

Этот метод называется организацией и позволяет опилкобетону сохнуть в течение одного дня, что успешно позволяет хранить блоки для дальнейшего использования. Через неделю после этого материал можно применять в строительных работах.

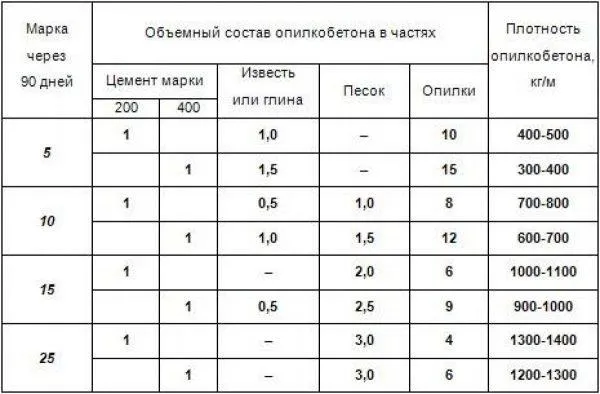

Пропорции материалов определяются в зависимости от необходимой прочности опилкобетона. Чем больше содержание опилок, тем меньше следует добавлять воды. Опилки, как известно, имеют высокую влагопоглощающее способность, так что при использовании для классов M5 и M10 потребуется около 350 литров воды на каждый кубометр. При производстве более мощных вариантов M15 и M25 расход воды снижается до 250 литров на тот же объем. Пропорции для других ингредиентов обычно составляют (опилки, песок, цемент, известь или глина):

- М5 — 4:1:1:4

- М10 — 4:4:2:3

- М15 — 4:7:3:2

- М20 — 4:10:4:1

Одним из самых простых способов приготовления смеси является смешивание всех ингредиентов, после чего постепенно добавляется вода с помощью лейки. При этом все тщательно перемешивается с помощью лопатки. Другой способ — сначала смешать бетонную смесь с опилками, а затем добавить остальные ингредиенты с необходимым количеством воды. Если вы не хотите вручную выполнять все процессы, можно приобрести бетономешалку, хотя ее стоимость превышает 40 тысяч рублей.

Важно: Чтобы подтвердить готовность смеси, необходимо сжать ее в кулаке. Если при этом вода не вытечет, и объем не распадется, значит, все подготовлено правильно.

Готовая смесь обычно заливается в подготовленные формы, представляющие собой опалубку. Рекомендуется пропитать внутренние стены опалубки, чтобы упростить процесс их демонтажа. Снимать опалубку можно после четырех дней, а сами блоки нуждаются в сушке в одном потоке, обязательно оставляя между ними небольшое расстояние. Размеры блоков могут варьироваться, так как они часто изготавливаются мастерами под индивидуальные нужды. Однако стандартная толщина, как правило, не менее 140 мм.

Для проверки прочности сформированных блоков, есть метод — сбросить их с высоты одного метра. При этом материал не должен оставлять следов на поверхности.

Важно отметить: Ранее использование извести в рецептуре считалось экономически оправданным решением. Однако на данный момент стоимость извести соизмерима с ценой бетона, следовательно, практика добавления извести в цементный раствор постепенно теряет свою актуальность. Это особенно актуально, потому что известь увеличивает время отверждения.

Советы по строительству из опилкобетона

- Толщина несущих внутренних стен должна составлять 300 мм или более;

- Техника укладки опилкобетона схожа с укладкой более распространенных пеноблоков;

- При использовании покупных блоков следует выбирать сорта с высоким качеством цемента и идеальными геометрическими параметрами. Также рекомендуется устранить стружку из блока — если это удается сделать легко, значит, при выборе материалов допущены несоответствия, и такие блоки не должны использоваться;

- Кладка опилкобетона полотическим методом может проводиться как с использованием клея для пенопласта, так и цементно-песчаного раствора. Во втором случае неровности можно исправить;

- Внешняя отделка здания может быть выполнена по аналогии с отделкой других типов строений, а внутренняя отделка может начинаться с нанесения штукатурки, так как она будет лучше всего прилипать на основе материала;

- В процессе монолитного строительства на высоте 50-100 см требуется установка предварительно смоченной опалубки с толщиной стенок не менее 35 мм. Слои опилкобетона наносятся толщиной 15 см, после чего выполняется уплотнение. Через 2-4 дня опалубка снимается, при этом ее нужно перемещать так, чтобы она перекрывала нижний слой бетона примерно на 20 см.

- Рекомендуется проводить строительство с использованием опилкобетона при стабильной температуре в 20 градусов. Лучше всего стартовать проекты в начале лета, чтобы к осени все завершить.

Процесс строительства несложен, однако требует больших затрат времени и усилий. Если вы хотите изготавливать опилкобетон самостоятельно, рекомендуем привлечь строительную бригаду, иначе работа может растянуться на длительный срок. Но с использованием готовых материалов создание объекта можно осуществить быстро.

***

Рекомендуется осуществлять строительство только при наличии возможности дополнительной гидроизоляции и герметизации. Хотя материал и должен защищать от этих факторов, мы заметили наличие конденсата в нашем доме.

***

Мой гараж был построен очень экономно. Я также создал много других объектов из этого бетона и нисколько об этом не жалею. Все они отличаются высокой прочностью и надежностью. В настоящее время рассматриваю возможность построить дом из этого материала.

Кроме того, необходимо подготовить материалы для организации литых конструкций. Вы можете приобрести готовые формы для блоков. В некоторых случаях подразумевается использование материала, который будет подходить по прочности и твердости. Также желательно запастись технической лентой для обеспечения герметичности и легкости демонтажа опалубки.

Блоки из опилок и цемента своими руками

Процесс производства опилкобетонных блоков требует времени, однако он подразумевает возможность самостоятельного строительства из этого материала.

Изготовление опилкобетона своими руками проходит поэтапно:

- Подготовка инструментов, которые пригодятся для смешивания. Для производства большого количества блоков лучше использовать бетономешалку, а для меньших объемов — перемешивание вручную с помощью лопат. Кроме этого, необходимыми инструментами являются измельчитель, молотковая дробилка, вибрационная машина и вибропресс.

- Сбор сырья для производства блоков. В большинстве крупных хозяйственных магазинов можно приобрести все нужные материалы. При этом стоит позаботиться о наличии извести, а если ее нет, можно обойтись без нее, заменив ее глиной; это изменение не повлияет на конечные характеристики. Необходимо запастись достаточным количеством опилок. В условиях повышенной влажности стоит добавлять специальные минеральные составляющие и обрабатывать опилки. Подходят известковое молоко и жидкое стекло, ведь дополнительная обработка делает древесину более устойчивой к влаге и высоким температурам.

- Измельчение древесины. Стружку или опилки загружают в измельчитель. После предварительной переработки используются молотковые мельницы, чтобы добиться более однородного размера частиц.

- Сепарация. Чтобы отделить щепу от коры, земли и других примесей, необходимо просеять ее на вибрационной машине.

- Пропитка. После того, как древесная стружка будет высокого качества, её обрабатывают водно-стеклянным раствором. Для этого подходит раствор в соотношении 1:7. Чтобы ускорить процесс минерализации и упрочнения, можно добавить небольшое количество хлористого кальция.

- Дезинфекция. Для того, чтобы избежать появления паразитов, сырье обрабатывается гашеной известью.

- Смешивание. Основное соотношение: 1 тонна портландцемента М300, 250 кг известняка и 2,5 тонны песка. Готовая сырьевая смесь смешивается с цементом с использованием бетономешалки или вручную.

- Формирование. После того как состав будет тщательно перемешан, его нужно поместить в подготовленные формы. Для получения прочного материала смесь необходимо вибрировать, предпочтительно с помощью вибропресса.

- Затвердевание. Контейнеры с формами накрывают фольгой и выдерживают состав в помещении на протяжении 10-12 дней.

Важно: Для улучшения качества изделия и устойчивости к нагрузкам рекомендуется укладывать сухую древесину на цемент после застывания бетоного вещества.

Для удобства лучше использовать бетономешалку.

Технология изготовления опилкоблоков своими руками требует сохранения температуры в помещении на уровне комнатной. Гидратация цемента происходит только при температуре выше нуля, предпочтительно в пределах 15°С. В более холодных условиях процесс займет гораздо больше времени.

Регулярно проверяйте состояние цемента, чтобы гарантировать достаточную прочность. После высыхания поверхности в блоки следует немного налить воды.

После затвердевания опилкобетон невозможно сделать «мраморным» из-за неоднородности структуры, которая проявляется в темных вкраплениях. Для достижения подобного эффекта используются белые цементы, а поверхность полируют.

Рекомендации

В строительной области существует множество типов как легких, так и тяжелых блоков. Они часто используются в рамках одного проекта. Каждый вид блока подбирается индивидуально, с учетом его плюсов и минусов, что крайне важно при укладке.

Опилкобетон может быть использован для возведения стен дома, однако завершить строительство не получится без крыши. Возможно, вам будет полезно ознакомиться с статьей о том, как залить плиту перекрытия своими силами. Этот процесс бюджетный и долговечный, однако требует значительных усилий.

Существуют и другие варианты укрытий, но для складов, дач и других объектов, где чаще всего используются опилки и цементные блоки, применяются более экономичные материалы. Вопрос, касающийся того, как лучше организовать пространство под гараж, подробно обсуждается в отдельных статьях.

Еще одним популярным и легким материалом, который составит серьезную конкуренцию опилкобетону, является пеноблок. Для потолков домов из газобетона акцент делается на низком весе и высокой теплоизоляции. Пенобетон применяют в проектах с коротким сроком строительства, так как пол следует установить быстро.

Для окончательной отделки дома часто используют цементно-стружечные плиты, которые обладают свойствами, схожими с привычными напольными покрытиями. Производство опилок и ДСП целесообразно вести параллельно.

Сначала будет разумнее произвести замес и проверить смесь на эластичность: если она рассыпается, требуется добавить воды, если жидкости слишком много и она стекает, нужно уменьшить объем. Правильно замешанный раствор начинает затвердевать в течение часа.

Опилкобетон в индивидуальном строительстве

Материалы из цемента и древесины широко востребованы в частном строительстве. Блоки из опилок и цемента называют опилкобетонными. В обиходе иногда их путают с арболитом, как и за счет древесной основы, но это разные сорта бетона, так как для арболита не используются опилки и стружка в качестве органического наполнителя.

Состав и характеристики опилкобетона

Материал состоит из следующих компонентов:

- Вяжущее вещество (цемент);

- Органический наполнитель (опилки);

- Песок;

- Известь или глина.

Для улучшения сцепления компонентов можно добавлять различные специальные добавки (например, хлорид кальция, нитрат кальция, сульфат алюминия или жидкое стекло).

Физические и функциональные характеристики опилкобетонных блоков:

- Плотность — от 400 до 850 кг/м³;

- Теплопроводность — от 0,07 до 0,19 Вт/м°C;

- Коэффициент звукопоглощения — от 0,5 до 0,7;

- Проницаемость водяного пара — от 30% до 40%;

- Механическая прочность — класс В0,5-3,5;

- Морозостойкость — до 50 циклов;

- Огнестойкость — относится к негорючим материалам.

Классификация блоков из опилок

Стеновые конструкции включают в себя пиленый бетон (для наружных и внутренних стен) и распорки (для установки перегородок). Блоки бывают классифицированы по следующим критериям:

- Цельные блоки (не имеют зазоров, отличаются большим весом и плотностью, но их теплоизолирующие и звукоизолирующие способности ниже);

- Пустотелые блоки с полноценными и глухими пустотами (обладают меньшей плотностью и стабильностью, но хорошо поглощают звук и аккумулируют тепло).

Согласно ГОСТ 6133-99 «Блоки кладочные бетонные. Технические характеристики», опилкобетонные блоки, выпускаемые разными компаниями, имеют такие размеры:

- Стеновые блоки — 288×288/138×138, 390x190x188, 190/90x190x188, 290x190x188 мм;

- Перегородочные блоки — 590/190/190/90x190x188 мм.

По согласованию с заказчиком возможно изготовление изделий с другими размерами.

С учетом плотности опилкобетон делится на два типа:

- Структурный (плотность D500-850);

- Изоляционный (плотность до D400).

Изготовление блоков из опилок и цемента

Если вы решили заниматься самостоятельным изготовлением опилкобетонных блоков, важно четко понимать требования к прочности материала. Эти требования напрямую зависят от соотношения компонентов и объема используемой воды при изготовлении смеси.

| Степень прочности | Ингредиенты (в объемных пропорциях) | |||

| Опилки | Песок | Цемент | Лайм | |

| М10 | 3,2 | 1,1 | 0,5 | 0,7 |

| М15 | 3,9 | 1,5 | 0,6 | 0,4 |

| М25 | 3,2 | 1,4 | 0,5 | 0,4 |

Существует два метода приготовления смеси цемента:

- Смешиваются вода и цемент, затем шаг за шагом добавляются все остальные ингредиенты.

- Сухие ингредиенты перемешиваются, и только затем добавляется вода.

Для проверки качества раствора необходимо выдавить небольшое количество смеси в кулак. Если смеси слишком много, материал будет сжиматься, а если ее недостаточно — смесь начнет рассыпаться при разжатии руки.

Технология изготовления

Для работы понадобится небольшая бетономешалка и деревянные формы толщиной 20 мм, обшитые металлическим листом изнутри. Это облегчит процесс извлечения блоков после застывания цемента.

Примечание: Опилкобетон дает усадку в процессе высыхания, поэтому формы должны быть увеличены на 10% по сравнению с расчетными размерами готовых блоков.

- Смеси должны быть приготовлены в нужном соотношении и с использованием очищенной воды.

- Подготовьте формы. Если нужно создать пустоты в блоках, используйте трубы из прочного материала.

- Залейте смесь в формы, проталкивая материал в процессе формирования.

- После застывания цемента и частичного затвердевания блоки извлеките из форм и сушите в проветриваемом произволе. Время высыхания составляет не меньше одного месяца.

Чтобы протестировать прочность опилочных блоков, их можно сбросить с высоты около одного метра — готовый блок не должен трескаться или деформироваться.

Опилочные блоки характеризуются легкостью, что подойдет для строительства зданий высотой до 2-3 этажей. Эти блоки относятся к цементным изделиям, однако имеют меньший вес. Уникальные свойства материала позволяют использовать его в холодных регионах, а иногда, он применятся в качестве звуко- или теплоизоляции.

Блоки из опилок и цемента — в чем особенности, характеристики

Бетонный материал с древесной мукой в качестве наполнителя, в первую очередь, используется в частном секторе. Он находит применение в постройках различных дворовых зданий и жилых домов до трех этажей.

Процесс производства характеризуется простыми этапами, и поэтому опилки и бетонные блоки часто готовят вручную.

Преимущества и недостатки

На фоне традиционных монолитных блоков заметен меньший вес. Но при снижении плотности опилкобетон, несмотря на меньшее содержание вещества, не уступает по качественным характеристикам. Таким образом, потребители альтернативных блоков из древесной муки выделяют следующие преимущества:

- Высокая степень защиты дома от потери тепла;

- Устойчивость к открытому огню;

- Устойчивость к механическим нагрузкам благодаря песку в составе опилкобетона;

- Низкое водопоглощение благодаря цементной связи;

- Экологичность благодаря использованию натурального сырья (древесины и минералов);

- Долговечность (срок службы при использовании технологии производства и соблюдении пропорций в 1 м³ составляет более 80 лет);

- Невысокая стоимость сырья.

Опилкобетонные блоки могут иметь любую форму и практичные размеры, а при монтаже не требуется использование специальной подъемной техники. Для постройки стен из опилок и цемента потребуется всего 2-3 дня.

Однако на удобство технологического процесса влияют сроки работ с готовой продукцией: их можно использовать только через 3,5 месяца. Это обусловлено особенностями поведения древесной муки. Кроме того, не все опилки можно добавлять в бетон из-за присутствия сахаров разложения, которые негативно сказываются на вяжущем клинкере.

Специалисты также отмечают, что традиционный монолитный бетон имеет низкую несущую способность. Это подразумевает, что несущие конструкции двух-трехэтажных зданий должны быть выполнены из железобетона.

Создание опилкобетона требует много времени для достижения необходимой прочности. В связи с этим демонтаж опалубки нельзя проводить ранее чем через 24 недели, как это делается в случае с цементно-песчаным раствором. Внутренние стенки опалубки необходимо защитить от непосредственного контакта со свежезалитой смесью.

Как сделать блок из опилкобетона своими руками

Главным при производстве блоков является соблюдение правильного рецепта. Несоблюдение соотношения бетона и опилок приведет к тому, что материал не будет обладать требуемой прочностью. Существуют некоторые рекомендуемые пропорции, основываясь на различных значениях.

Алгоритм приготовления смеси достаточно прост. Песок и опилки предварительно промываются, после чего раствор замешивается следующим образом:

- Добавляются остальные ингредиенты к растворенному цементу;

- Песок и вяжущее засыпаются в смесь опилок и гашеной извести, и однородная масса заливается водой и снова перемешивается.

Готовый раствор представляет собой массу, которую можно скатать в руках. Качество материала проверяется по двум критериям: если при сжатии конденсат не выделяется и форма не рассыпается, то смесь оказалась удачной.

Что входит в состав, компоненты и пропорции на 1м³

Для изготовления опилкобетона своими руками в различных пропорциях используется цемент в сочетании с чистым песком (речной песок содержит ненужные примеси), опилки и вода. Для повышения пластичности раствора в него добавляется гашеная известь, что помогает устранить сахар из древесной пыли. Глина также может использоваться для повышения эластичности, что упрощает процесс формирования.

Опилки имеют свойство всплывать, что затрудняет процесс смешивания раствора. Известь способствует увеличению массы сырья, если ингредиенты смешиваются отдельно перед закладкой в емкость.

Ниже приведены основные компоненты и пропорции, необходимые для получения определенного класса прочности (возможно по заданному объему 1 м³ в кг):

| Класс (М) | Цемент (M400) | Песок | Опилки | Известь негашеная |

| 10 (1 этаж) | 90 | 530 | 210 | 165 |

| 15 (2 этажа) | 135 | 610 | 200 | 105 |

| 25 (вспомогательное помещение) | 300 | 670 | 190 | 100 |

Если вы применяете мерные ведра для одноэтажного строения, рецепты будут следующими (по одной части цемента M400):

| Класс (М) | Песок | Опилки | Известь негашеная |

| 10 | 2,2 | 6,4 | 1,4 |

| 15 | 2,5 | 6,5 | 0,7 |

| 25 | 2,8 | 6,4 | 0,8 |

Применимость сборных элементов М25 ограничена нежилыми зданиями из-за их низкой теплосопротивляемости, которая составляет 0,37 единиц, тогда как для М110 — 0,21, а для М15 — 0,24 Вт/К*м². Сравнение показателей удельного веса куба при увеличении толщины показывает, как они изменяются: 950, 1050 и 1250 кг.

Помимо подбора сырьевой базы для получения рабочей массы, необходимо также собрать определенные инструменты. В случае с бетономешалкой, данное оборудование не подходит, так как древесная пыль может оседать на стенках, что делает получение однородной смеси невозможным. Поэтому для ручного перемешивания потребуется пластиковая или металлическая ёмкость. Для автоматизации процесса потребуется специальное оборудование, которое в большинстве случаев не применяется в домашних условиях.

Также потребуется подготовить материалы для строительства литых конструкций. Вам доступны готовые формы для производства блоков. В то же время, в других случаях подразумевается использование материалов подходящего качества и твердости. Вам потребуется также специальная техническая лента для обеспечения герметичности формы и легкости ее демонтажа.

Тем не менее, из-за особенностей технологического процесса работать с готовой продукцией можно только через 3,5 месяца. Это напрямую связано с поведением древесной муки в составе, а также с добавлением сахаров разложения, которые негативно влияют на вяжущий клинкер, не позволяя всем опилкам совместно применяться в бетоне.

Опилкобетон возвращает популярность. Люди научились экономно подходить к ресурсам и делятся своим опытом в интернете, обучаясь этому ради удовольствия. Зачем тратить деньги на поддержку западных технологий, когда у нас есть собственные, проверенные временем, технологии?

Надеюсь, нам не придется снова столкнуться с моментом, когда хорошую технологию, оформленную с помощью рекламы и яркого названия, будут вновь предлагать нам за большие деньги. Намного лучше удостоится использовать то, что отработано временем.

На представленном видео демонстрируется процесс укладки монолитного опилкобетона на устойчивую опалубку: