Как и любой бетон, арболит представляет собой материал, состоящий из цементирующего агента, органического наполнителя и разнообразных добавок. Качество и происхождение каждого из этих компонентов формирует конечные характеристики материала, что делает его уникальным в своем роде.

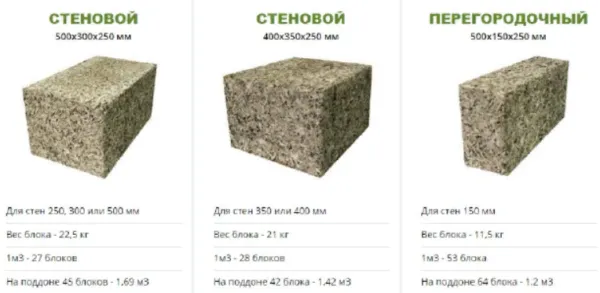

Наиболее часто встречаемые размеры арболитовых блоков включают, но не ограничиваются, следующие параметры:

- 500 x 300 x 200 мм,

- 500 x 250 x 200 мм,

- 500 x 250 x 150 мм,

- 500 x 250 x 300 мм,

- 600 x 300 x 200 мм.

Дополнительно, стеновые блоки могут быть также произведены в таких размерах, как 400 x 300 x 200 мм, 400 x 250 x 350 мм и 400 x 400 x 200 мм, в то время как перегородочные блоки доступны в размерах 300 x 150 x 200 мм и 500 x 150 x 250 мм.

Преимущества и недостатки арболитовых блоков

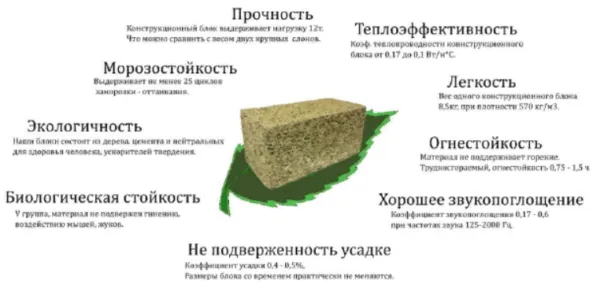

Арболит, благодаря своей уникальной производственной технологии и составу, обладает множеством свойств, полезных для строительного процесса.

- Экотехнология: Арболитовые блоки не выделяют токсичных веществ, что делает их безопасными для использования как в жилых, так и в производственных помещениях.

- Низкие теплопроводные свойства позволяют лучше удерживать тепло по сравнению с другими бетонами, за исключением некоторых видов пенобетона.

- Отличные звукоизоляционные характеристики: арболитовые блоки обеспечивают звукоизоляцию в четыре раза более эффективную, чем кирпич.

- Высокая огнестойкость: материал не горит и способствует повышению общей безопасности конструкций.

- Достойная морозостойкость позволяет использовать арболитовые блоки в различных климатических условиях.

- Значительная прочность обеспечивается благодаря прочному связыванию древесной стружки.

- Легкий вес блока облегчает процесс укладки и снижает нагрузку на фундамент.

- Минимальная усадка (до 0,5%) обеспечивает устойчивость конструкции в течение времени.

- Легкость обработки: изделия могут быть легко обрезаны или модифицированы для соответствия конкретным проектам.

- Устойчивость к растрескиванию под нагрузкой добавляет долговечности конструкциям из арболита.

- При отделке стен из арболита не требуется применение гипсовых материалов, что упрощает процесс завершения строительства.

Тем не менее, существуют также определенные недостатки арболитовых блоков, которые следует учитывать при выборе строительных материалов:

- Высокая способность к влагопоглощению (до 85%), необходимо применять гидроизоляционные меры для защиты.

- Неидеальная геометрия изделий, что может вызвать умеренное увеличение расхода кладочного раствора и неоптимальные параметры теплоизоляции.

- Высокая стоимость готового продукта, что делает его менее доступным по сравнению с традиционными материалами.

- Малоэстетичный внешний вид, что приводит к необходимости дополнительной отделки.

- При укладке в полостях, предназначенных для теплоизоляции, значительная часть раствора может проникать в полости, что, однако, улучшает прочність конструкции.

Перед тем как совершать покупку, рекомендуется проверить соответствующие документы на продукцию, чтобы избежать приобретения некачественных изделий, часто относящихся к категории «ручной работы», что может негативно сказаться на ее качестве.

Как правило, проблемы с геометрией блоков возникают из-за их распаковки сразу после прессования, когда эластичная масса расширяется и может привести к отклонениям в размерах вплоть до 2 см.

Некоторые недостатки могут быть исправлены с помощью новейшей продукции — железобетонных блоков с внешней оболочкой из пенобетона, где используется пенообразующее вещество органического происхождения, что придает продукту экологическую безопасность.

Технология изготовления арболитовых блоков

На изображении представлена схема производственной линии для изготовления арболитовых блоков.

Процесс производства арболитовых блоков выглядит следующим образом:

- Органический наполнитель загружается в горизонтальный двуосевой смеситель, где смешивается.

Использовать блоки можно приблизительно через три недели после их производства, однако при добавлении ускорителей процесса отверждения этот временной промежуток может быть сокращен.

Важно: Множество производителей предпочитают использовать отработанное машинное масло для смазки внутренних поверхностей форм, так как это является более экономичным вариантом по сравнению с Эмульсолом. Тем не менее, такие остатки масла могут остаться на блоках, что впоследствии может вызвать проблемы с адгезией отделочных материалов.

Не следует забывать, что опилки и арболит — это разные строительные материалы, и их использование должно осуществляться в строгом соответствии с заданными условиями.

Состав «древесного» бетона арболита: органическая и неорганическая составляющие

Арболит — это уникальный вид бетона, основным наполнителем которого служат отходы деревообрабатывающей промышленности — такие как щепа и хвоя. Именно этот состав придает арболиту уникальные свойства. Давайте подробнее рассмотрим состав, пропорции и технологии его производства.

Состав

Как и любой бетон, арболит включает в себя цементирующее вещество и органический наполнитель, а также различные добавки. Качества и происхождение компонентов напрямую влияют на характеристики конечного продукта.

Органические наполнители придают арболиту важнейшие свойства тепло- и звукоизоляции. Прочность материала не сильно уступает бетону такой же марки по плотности. Это сочетание возможно исключительно при условии правильного выбора исходных материалов.

Теперь более подробно обсудим, как можно самостоятельно изготовить щепу для производства арболита.

Видеоматериал о выборе компонентов для арболит и опилкобетонов можно посмотреть по следующей ссылке:

Органические компоненты

Для наполнения древесных конструкций можно использовать различные виды материалов. Однако не все древесные опилки подходят для этой цели, и следует избегать путаницы между арболитом и опилкобетоном. Новый стандарт ГОСТ четко устанавливает размеры и геометрию фракций для добавления в арболит.

- Фракции создаются путем переработки неэффективной древесины, такой как горбыли и ветви. Для производства арболита применяется стружка длиной 15-20 мм, не превышающая 40 мм, шириной 10 мм и толщиной 2-3 мм. Профессиональное измельчение осуществляется с использованием специализированного оборудования. Исследования показывают, что для достижения лучшего качества рекомендуется использовать измельченные древесные фрагменты с игольчатой формой, меньшего размера: длиной до 25 мм, шириной 5-10 мм и толщиной 3-5 мм. Дело в том, что древесина впитывает влагу по-разному в зависимости от волокна, и указанные размеры помогают компенсировать эти различия.

Не все породы древесины подходят для производства стружки: допустимыми являются ель, сосна, тополь, осина, береза и бук, хотя сосна по своим свойствам менее предпочтительна. Перед использованием древесину следует обработать антисептическими средствами, что предотвращает развитие плесени и грибка.

- Также возможно использование измельченной коры и хвои, однако их процент не должен превышать: кора должна составлять не более 10% от общего веса, а хвойные породы — 5%.

- В качестве альтернативного сырья подойдут рисовая солома, кора льна и конопли, стебли хлопка. Эти материалы тоже должны проходить обработку: длина ними не должна превышать 40 мм, а ширина — 2-5 мм. Крайние и гребневые части не должны составлять более 5% от массы. ГОСТ 19222-84 регулирует размеры фракций, получаемых при переработке этих видов сырья. Допускаются определенные отклонения в пропорциях ингредиентов, однако отклонения от стандартов сырья недопустимы.

Важно понимать, что лен содержит большое количество сахаров, вступающих в реакцию с цементом и приводящих к его разрушению. Поэтому перед использованием кору льна следует погружать в известковое молоко на 1-2 дня, или хранить на открытом воздухе в течение 3-4 месяцев для предотвращения разрушительных реакций.

Неорганические компоненты

Арболит, как строительный материал, использует определенные неорганические ингредиенты в качестве связующих:

- Портландцемент, традиционно используемый многими производителями, — наиболее распространенный связывающий компонент,

- Минеральные добавки, часто используемые для повышения морозостойкости блоков,

- Сульфатостойкий цемент, который защищает изделия от воздействия химически агрессивной среды, в отличие от пуццоланового цемента.

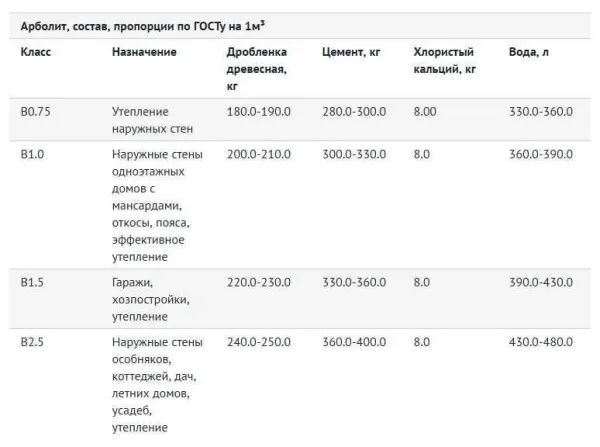

Пропорции

Состав арболита имеет мягкие границы и не строго регламентируется. Если материал отвечает всем техническим условиям и стандартам, это считается более значимым, чем точные пропорции. Средние пропорции обычно следующие: 1 часть заполнителя, 1 часть вяжущего и 1,5 части раствора, в который могут быть добавлены химические вещества.

Точные пропорции составляют для конкретной марки, где важнее всего выделить необходимые показатели прочности и плотности.

Например, пропорции для обычного древесного бетона при производстве 1 кубометра могут выглядеть следующим образом:

| Тип | Цемент, кг | Органические заполнители, кг | Добавки, кг | Вода, кг |

|---|---|---|---|---|

| 15 | 250-280 | 240-300 | 12 | 350-400 |

| 25 | 300-330 | 240-300 | 12 | 350-400 |

Когда древесный наполнитель не однороден, соотношение опилок и стружек определяется как объемное соотношение, например, 1 ведро опилок к 1 ведру стружек. Разрешается также использовать 1 ведро опилок и 2 ведра стружки.

- В смеси древесной стружки соотношение должно составлять 1:1:1.

- Льняную кору и стебли хлопка можно добавить в том же соотношении.

Видеонаставления о том, как смешивать арболит согласно вышеприведенным пропорциям:

Состав арболита подлежит стандартам ГОСТ 19222-84. Этот стандарт позволяет нам выбирать состав смеси в лабораторных условиях, но устанавливает строгие требования к исходным материалам и параметрам конечного продукта. В зависимости от прочности на сжатие и теплоизоляции различают 2 вида арболита:

- Тепловой — предназначен для улучшенной теплоизоляции стен,

- Структурный — расходуется для возведения несущих стен.

Эти материалы обладают разными свойствами.

| Тип арболита | Тип кладки | Степень устойчивости к осевому давлению | Средняя плотность, кг/куб. м. | |||

|---|---|---|---|---|---|---|

| В рубленой древесине | В огне льна или хлопка | В костре из конопли | В рисовой соломе | |||

| Теплоизоляция | В0,35 | М5 | 400-500 | 400-450 | 400-450 | 500 |

| В0,75 | М10 | 450-500 | 450-500 | 450-500 | ||

| В1,0 | М15 | 500 | 500 | 500 | ||

| Отечественные | В1,5 | – | 500-650 | 500-650 | 550-650 | 600-700 |

| В2,0 | М25 | 500-700 | 600-700 | 600-700 | – | |

| В2,5 | М35 | 600-750 | 700-800 | – | – | |

| В3,5 | М50 | 700-850 | – | – | – |

С учетом того, что режимы работы арболита могут отличаться, он может также подлежать дополнительным требованиям, которые содержатся в ГОСТ 4.212-80.

Марки арболита обозначаются в соответствии с ГОСТ 25192-82 и могут быть оценены по структуре материала.

Размерные отклонения в изделиях

ГОСТ детализирует возможные отклонения размеров, которые можно учитывать:

Можно применять арболит в строительстве, минуя процесс формовки блоков. Полученную смесь просто заливают на месте. Однако если необходимо использование плит или цельных блоков, следует использовать следующую технологию:

Технология производства арболитовых блоков

Арболит относится к категории легких бетонов, и технология его производства в целом стандартна, за исключением некоторых деталей: осуществляется давление и дозировка, вместо обычного гравитационного бетоносмесителя применяется принудительный. Лучше всего древесные опилки смешивать с остальными ингредиентами в миксере.

Состав

Арболит включает в себя четыре основные составляющие:

Цемент должен быть свежим и в сухом состоянии. Фракции щепы должны иметь определенный размер. Чем меньше объёмные частицы, тем стабильнее будет блок. Для химических добавок применяются такие вещества, как нитрат кальция и хлорид кальция (пищевая добавка E509), жидкое стекло и сульфат алюминия. Непременно нужно разводить их в воде до добавления к щепе в процессе активного перемешивания. Допустима любая потребительская вода, но не техническая, которую нельзя сравнивать по чистоте. Когда щепа становится равномерно влажной, следует добавить цемент. Важно помнить: другого порядка смешивания не допускается.

Виды и размеры блоков

В зависимости от плотности, арболитовые изделия классифицируются на теплоизоляционные (до 500 кг/м³) и строительные (от 500 кг/м³ до 850 кг/м³). Для одноэтажных строений можно применять более легкие блоки плотностью 500 кг/м³. Для строительства 1,5 и 2-этажных таунхаусов минимальная плотность должна составлять не менее 600 кг/м³.

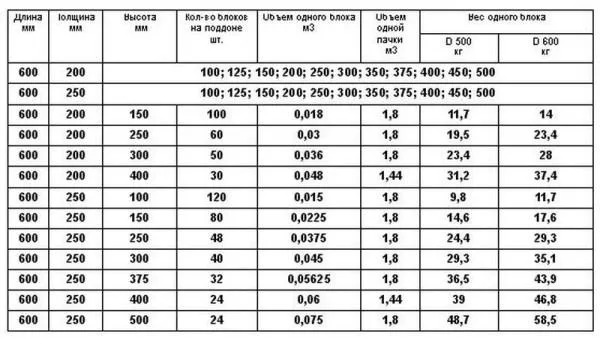

У арболитовых блоков могут быть разные размеры. Наиболее встречаемый вариант — это блоки 500х200 мм, в то время как толщина варьируется от 100 до 400-500 мм. Однако разные фабрики и мастерские производят блоки различных размеров. Формы для них можно изготовить из обычного листового металла, что не вызывает трудностей. На фотографии представлена производственная территория одной из мастерских.

Как видно, размеры блоков 600*200 мм и 600*250 мм варьируются от 100 до 500 мм по толщине. Выбрать подходящие блоки для несущих стен и перегородок можно, а форма может быть изготовлена вручную для кустарного производства.

Пропорции

Как и все строительные материалы, арболит также отличается по классам прочности. Для несущих стен необходимо использовать блоки класса прочности B 2.5.

Количество и пропорции компонентов арболита на 1 кубометр раствора представлены в таблице выше.

Технологии прессования

Все ингредиенты смешиваются и формируются в блоки. Существуют различные методы производства:

- Простое прессование:

- Ручное воздействие с использованием силы (требуется значительное усилие),

- Ручное уплотнение с использованием вибростола.

- Максимальный размер составляет 40x10x5 мм. Оптимальные параметры открытого использования стружки примерно 25 мм в длину, 5-10 мм в ширину и 3-5 мм в толщину. Именно из таких компонентов лучше всего получается арболит.

- Доля коры не должна превышать 10%.

- Не допускается наличие грязи, пыли, песка или других загрязнений. Размеры частиц удаляются с использованием фильтров, а крупные частицы, такие как куски земли или камни, убираются вручную.

- В опилке не должны быть видны следы гнили и плесени.

- Дисковые измельчители с регулируемыми ножами. Не все такие машины могут регулироваться по требуемому размеру, но они дают подходящий размер.

- Измельчители с вращающимися ножами. Они производят заготовки как раз того размера, а их длина может также регулироваться. Однако необходимо учитывать, что такая шлифовка требует замены лезвий при длительном использовании.

- Шредеры или роликовые измельчители. Это дорогостоящее оборудование (примерно 1 миллион рублей) в основном импортного производства, но оно превосходит прочие по эффективности и может быть настроено на дробление до необходимых размеров.

- Стеновые блоки — 300/250/500 и 400/250/500 мм, вес 22,4-30 кг,

- Перегородочные блоки — 150/250/500 и 200/250/500 мм; вес 11,4-15 кг,

- Блоки с усиливающей насечкой — 500/200/300 мм, вес 12 кг,

- Меньшие арболитовые блоки — 190/190/300 мм, вес 6,4 кг.

- В центральной части России, где достаточно толщины 390 мм, блоки производят размерами 500x200x300, 500x250x200 и 500x200x200 мм,

- В северных регионах или Поволжье, где необходимо увеличение толщины до 410 или 450 мм, блоки имеют габариты 600x410x200 и 450x250x300 мм.

- Теплоизоляционные блоки и плиты имеющие класс прочности B0.35…B1.0 и плотность 400…500 кг/м³.

- Строительные блоки и плиты с классом прочности B1.5…B3.5 и плотностью 500…850 кг/м³.

- Небольшой вес — дает возможность избежать применения мощных фундаментов, сокращает затраты на подъем и транспортировку оборудования, увеличивает скорость сборки,

- Низкая теплопроводность — для обеспечения термического сопротивления в Московской области достаточно стены толщиной всего в 370 мм из арболита плотностью D 600,

- Паропроницаемость — материал «дышит», создавая комфортный микроклимат в помещениях,

- Биобезопасность — конструкции не подвержены атакам плесени и грибков, а грызуны не интересуются данным материалом,

- Огнестойкость — классифицируется как группа горючести Г3 (огнестойкий),

- Экологичность — все составляющие бетона имеют натуральное происхождение и не выделяют вредных веществ в процессе эксплуатации,

- Долговечность — некоторые здания из арболита служат более 50 лет.

- Простота обработки, ведь материал легко режется циркулярной пилой и хорошо фиксирует гвозди и саморезы.

- Вяжущие компоненты — цемент, либо бетон, либо легкие бетонные уточняющие составы как керамзит, перлит, вермикулит,

- Органические наполнители — древесная щепа, стебли хлопка и конопли, рисовая солома, до 5% древесной коры и хвои,

- Химические добавки.

- Хлорид кальция и сульфат алюминия в соотношении 1:1 — не более 4% от веса цемента;

- Хлорид кальция и сульфат натрия в соотношении 1:1 — не более 4%;

- Хлорид алюминия и сульфат алюминия в соотношении 1:1 — не более 2%;

- Хлорид кальция и хлорид алюминия в соотношении 1:1 — не более 2%.

- Выбор древесной породы,

- Переработка древесины на специальном оборудовании (станках),

- Минимизация (осаждение сахара).

- Значение максимального размера должно быть 40x10x5 мм. По мнению экспертов, оптимальные параметры для древесной заготовки — длина около 25 мм, ширина 5-10 мм и толщина 3-5 мм.

- Стружка, как идеальный вариант, должна находиться в размере 15-30 мм.

- Не более 1/10 части коры,

- Никаких посторонних включений: пыль, песок и другие мелкие частицы удаляются через сито.

- Чипперы или чипперы. Их недостаток в том, что не все эти машины способны вырабатывать стружку одного и того же размера, что требует дополнительного шлифования.

- Измельчители с вращающимися ножами. Они могут стать хорошим выбором, но требуют регулярной замены ножей, так как заточка не практична.

- Измельчители с зубьями. Эти устройства являются сравнительно дорогостоящими, но хороши тем, что могут производить чипсы нужного размера.

- Натуральный — промывание водой,

- Химический — минерализация путем погружения в растворы хлорида кальция, промывание жидким стеклом,

- Биологический — нагревание древесных опилок для ускоренной ферментации и сокрытия сахара, или их комбинация.

- Цементный песок. Это не лучший выбор для жилых построек из-за высокой теплопроводности, но допустимо при менее критических задачах (например, строительство гаража или сарая).

- Перлитовая смесь, состоящей из мелко дроблёной вулканической породы, позволяет хорошее сохранение тепла и больше подходит для жилого строительства.

- Клей для газобетона, который является идеальным вариантом. Он прочен и экономичен, а также обеспечивает хорошую работу с блоками.

Ручной процесс — самый простой способ, но при этом сложно контролировать прочность и плотность блоков.

Как получить или приобрести щепу для арболита

Лучшие древесные опилки для арболита — это ель и сосна, хотя и тополь может использоваться, при этом необходимо увеличить количество химических добавок до необходимого уровня. Лиственные породы, такие как тополь, бук, береза и другие, тоже допустимы. Все требования к древесным отходам следующие:

Идеальная древесная стружка получается из бревен. Сначала они проходят через шредеры, а затем измельчаются в молотковых дробилках. Этот процесс требует специальных машин:

Если вам не удается самостоятельно произвести арволитовую крошку, вы можете её приобрести. Если это возможно, старайтесь выбрать поставку арболита от фабрики, где используется эта крошка. Проверяйте параметры древесной стружки, чтобы убедиться в ее качестве. Если рядом нет такого станка, можно попытаться получить щепу, использовав соответствующие калибры в процессе предварительно установленных механизмов, некоторые из которых могут быть настроены для получения стружки подходящей толщины.

Особенности приготовления раствора для арболитовых блоков

Древесные отходы содержат сахара. Если используется свежее сырье, сахар может начать бродить, что нарушает целостность блоков. Для устранения этого процесса добавляются химические добавки (жидкое стекло, хлорид кальция, сульфат глинозема и известь) для устранения их влияния. Их можно комбинировать, например, хлорид кальция с жидким стеклом или сульфат алюминия с известью. Общая масса добавок не должна превышать 8% от общего веса.

Существуют альтернатива расщеплению сахара. Один из простых, однако трудоемких способов — оставить щепу на воздухе как минимум на 90 дней. В случае, если ждать это время нежелательно, можно замочить щепу в известковом молоке на 3 дня, периодически помешивая. Затем щепу сливают, не высушивая, и в таком виде используют в процессе ферментации. Однако такому методу требуется значительно меньше воды. Этот метод эффективен, хотя практическое применение зачастую подводит.

Порядок и особенности замеса раствора

Для дозировки раствора применяется принудительный смеситель. Можно использовать и обычный самотеком, но при этом потребуется значительно больше времени, поскольку в этом режиме не удается регулировать процесс, например, при увеличении замеса, форма погружается как можно ниже.

Принудительный бетоносмеситель обеспечивает качественное перемешивание.

Начинайте с добавления опилок, а затем добавляется небольшое количество воды. Пока опилки впитывают влагу, развести химические добавки небольшом количестве воды, после чего добавить их в бетономешалку. Как только вся древесина равномерно увлажнится, следует добавлять цемент. Цемент должен распределяться по всему объему слой за слоем, обеспечивая равномерное окружение каждой щепки. Это возможно только при достаточной пропитке опилок, поэтому этот этап необходимо выполнять внимательно.

Формование блоков

Готовый раствор заливается в формы, которые, как правило, изготавливаются из металла и похожи на коробки с ручками, но без дна. Форма размещается на плоской поверхности (например, деревянной доске). При ручном уплотнении, процесс заполняется послойно, при этом каждый новый слой следует также плотненько прессовать, чтобы обеспечить выход воздуха. Для этого раствор несколько раз прокалывают металлическим прутом, после чего вновь прессуют. Процесс можно повторять до достижения требуемой плотности, после чего заливают следующий слой до краёв формы; финальный слой должен быть выровнен при помощи удаления излишков с помощью металлического прута.

Для обеспечения требуемого давления можно использовать механический или электрический рычаг. В этом случае, предлагая значительно большее давление, весь блок аккуратно извлекается, наращивая структуру при необходимости. Для достижения стабильно высокой плотности, компрессию можно повторить несколько раз и даже увеличивать, периодически снижая давление. Практика показывает, что при таком способе формирования блоков арболит оказывается значительно более устойчивым, а растекание при обратном сжатии становится гораздо меньшим.

Лучшие блоки, обладающие прочностью и меньшими затратами, также производятся с применением вибрации. В этом случае необходимая сила для достижения нужной жесткости блоков концентрируется при приложении на много меньших уровнях. Для осуществления процесса используются вибрационные столы.

Арболитовые блоки представляют собой крупноразмерные строительные блоки, которые используют как строительный материал для стен и теплоизоляции. Основные компоненты арболита включают в себя вяжущие вещества, наполнители, химические добавки, которые обеспечивают более быстрое застывание материала, его морозостойкость, минерализацию блока и воду.

Заключение

Теперь, когда вы ознакомлены с составом, пропорциями и методикой подготовки раствора для арболитовых блоков, вы вооружены знаниями, необходимыми для их успешного индивидуального производства. Это превосходный строительный материал, который обладает множеством преимуществ, перекрывающих некоторые незначительные недостатки.

Отмечу, что конструкция легко контролируется с точки зрения соединений, а сама геометрия блоков без особого труда может быть приведена в оптимальное состояние. Панели, которые покрыты лаком, обрабатываются качественно. Я советую вам всегда принимать во внимание минимальную толщину плит, которая должна определяться в зависимости от площади. Не спешите. Лучше приобрести арболит у надежного производителя или выполнить его самостоятельно.

Основные характеристики по сравнению с аналогичными строительными материалами

| Характеристика | Арболит | Пенобетон | Газобетон | Полистиролбетон | Силикатный газ |

| Цены | 450 — 550 | 550 — 800 | 600 — 1200 | 400 — 550 | 400 — 500 |

| Прочность на сжатие, МПа // кгс/см² | 0,5-5 // до 50 кгс/см² | В0,35 — В3,5 | |||

| Прочность на изгиб, МПа | 0,7 — 1,0 | ||||

| Модуль упругости, МПа | 250 — 2300 | ||||

| Теплопроводность, Вт/м²С | 0,07 — 0,17 | ||||

| Ослабление звука 126 — 2000 Гц | 0,17 — 0,6 | ||||

| Огнестойкость, ч | 0,75 — 1,50 | ||||

| Морозостойкость, циклы | 25 — 50 |

Сравнение основных свойств арболитовых блоков с аналогами в строительных материалах имеется в таблице ниже:

| Характеристики | Арболит | Вспененный бетон | Газобетон | Полистиролбетон | Силикатный газ |

| Прочность, МПа | 0,5 — 5 | 2,5 — 10 | 2,3 — 8 | 2,4 — 5,4 | 1 — 3,4 |

| Плотность, кг/м³ | 450 — 850 | 600 — 1200 | 450 — 1100 | 400 — 550 | 400 — 500 |

| Теплопроводность, Вт/м°C | 0,07 — 0,17 | 0,18 — 0,5 | 0,1 — 0,31 | 0,1 — 0,17 | 0,09 — 0,15 |

| Морозостойкость, циклы | 25 — 50 | 35 — 75 | 25 — 75 | 25 — 80 | 25 — 50 |

| Усадка, % | 0,2 — 0,4 | 0,2 — 0,4 | 0,7 — 1,8 | 0,12 — 2,0 | 1,0 — 3,2 |

| Водопоглощение, % | 40 — 80 | 20 | 25 | 35 | 20 |

| Звукоизоляция, дБ | 50 — 75 | 60 — 70 | 55 — 58 | 50 — 55 | 45 — 50 |

| Толщина наружной стенки, мм | 380 — 400 | 700 — 900 | 600 — 800 | 500 — 700 | 500 — 600 |

Приведенные данные являются усредненными значениями для каждого типа и состава материалов.

Разновидности арболитовых блоков

Производители способны выпускать арболитовые блоки в самых разнообразных размерах. Основные типы включают:

Арболитовые блоки производятся путем вибролитья и прямого прессования. Они укладываются при помощи обычного кладочного раствора с последовательным соединением швов. Рекомендуемая толщина наружных стен составляет 420 мм в Архангельске и 270 мм в Краснодарском крае. В Центральной России минимальная толщина стен из арболитовых блоков составляет 350 мм, а допустимая — 230 мм.

Простота технологии и доступность материала привели к выдаче множества подделок с аналогичным составом. Убедитесь в наличии необходимого контроля за качеством сырья и соблюдением технологии при производстве.

Качественная продукция должна поступать от производителя или из крупных торговых сетей с подтвержденной сертификацией качества и пожарной безопасности, что гарантирует надежность поставщика.

Свойства арболита и метод его производства позволяют настраивать необходимую комбинацию прочности и непромокаемости. Иными словами, можно подобрать оптимальные характеристики материала для строительства здания, таких как дом, ванная или гараж.

При выборе строительного материала для частного строительства важно учитывать его технические свойства. Давайте рассмотрим арболитовые блоки в этом контексте, проанализировав их характеристики.

О материале

Арболитовые блоки — это крупноформатные кладочные блоки, используемые в строительстве для стен и теплоизоляции. Основные компоненты арболита включают в себя вяжущие вещества, наполнители и химические добавки, которые обеспечивают быстрое затвердевание, морозостойкость и водопроницаемость блока.

Изготавливаемые на разных производствах блоки отличаются размерами, которые регламентируются в зависимости от требуемых характеристик теплового сопротивления:

Производители меняют размеры блоков, чтобы удовлетворить потребности пользователей.

Бетонные изделия из арболита производятся для различных целей:

Элементы из арболита предназначены для строительства жилых сооружений не выше трех этажей.

Ключевые характеристики арболитовых бетонов:

Недостатком арболита является его высокая способность поглощать влагу — от 40 до 85% от общего объема. Чтобы уменьшить это поглощение, древесина подвергается предварительной сушке и химической обработке. Строительные конструкции не рекомендуется возводить вблизи деревьев или подверженных интенсивным атмосферным воздействиям, таких как цоколь и парапет.

Более подробную информацию о преимуществах и недостатках материала можно найти в данной статье.

Состав по ГОСТу

Состав арболитовых блоков определяется согласно ГОСТ 19222-84 «Арболит и изделия из него». В состав арболита входят:

Элементы в составе поясняются более подробно.

Органические компоненты

Наполнители органического происхождения придают легкость и теплоизоляционные свойства арбоблока, занимая 80-90% объема смеси для формирования арболита.

Основной наполнитель не должен быть заражен плесенью или гнилью, а зимой их стоит очищать от льда и снега.

Используются стружки из лиственных или хвойных пород деревьев (за исключением лиственницы), строго подбираемые по размеру. Государственный стандарт указывает максимальный размер стружки 40x10x5 мм, но реальные проверки показывают, что лучшие блоки получаются при использовании игольчатой стружки размером 25x10x5 мм.

Более крупный размер снижает прочность материала, а слишком мелкий — свойства теплоизоляции.

Фабрики по производству арболита используют специальные дробилки для получения максимально требуемого стандарта; тем временем, кустарный метод может привести к использовании более крупных фрагментов, которые не всегда проходят сертификацию.

Кора и хвоя

Можно добавлять до 5% хвои или листьев, а кора не должна превышать 10% по массе, однако рекомендуется ограничить использование этих компонентов.

Рисовая солома, стебли хлопка, лен и конопля

Арболит, содержащий рисовую солому, кору льна или конопли, как и стебли хлопка, показывает меньше прочности, но более высокие показатели теплопроводности. Строить дома выше одного этажа из таких блоков не стоит, но плиты с их использованием подходят для утепления различных конструкций.

Длина наполнителя не должна превышать 40 мм, а ширина — 5 мм, избыток гребней и стеблей не должен превышать 5%.

Неорганические компоненты

С целью уменьшения водопоглощения и предотвращения гниения древесины внутри блоков в условиях повысенной влажности и температуры, наполнители обрабатываются химическими веществами объемом 2-4% от общей массы.

Сернокислый алюминий

Сульфат алюминия Al2(SO4)3 добавляется для улучшения прочностных характеристик блока, поскольку нейтрализует естественные сахара, содержащиеся в древесине, предотвращая ее гниение.

Хлористый кальций

Хлорид кальция CaCl2 выполняет аналогичную функцию, нейтрализуя сахара; его добавляют в количестве 2% от веса вяжущего.

Жидкое стекло

Растворы силиката натрия или калия добавляются в объеме 8-10 кг на м³ легкого бетона.

Гашеная известь

Известь Ca(OH)2 используется в виде молока. Наполнители замачивают в известке на 1-2 дня, затем с сушкой в атмосфере в течение 90 дней при регулярном перемешивании.

Для приготовления смеси следует использовать чистую воду в количестве около 15 °C, но для получения арболита также можно использовать воду с колодцев, поверхностных источников или акведуков.

Рецептура состава и расход составляющих на 1 куб арболита

Пропорции для смешивания всех компонентов состоят в следующем:

Цемент: наполнитель: вода с добавлением химических веществ в соотношении 1:1:1:1:1.5.

Приблизительные значения расхода цемента, древесного наполнителя и добавок по отношению к плотности блоков представлены ниже:

| Имя | Категория блока по назначению | Древесные наполнители, кг | Цемент, кг | Хлорид кальция, кг | Вода, л |

| Теплоизоляция внешнего оболочки | В0,75 | 180…190 | 280…300 | 8 | 330…360 |

| Теплоизоляция крыш, полов | 1,0 | 200…210 | 300…330 | 8 | 360…390 |

| Здания, одноэтажные дома | 1,5 | 220…230 | 330…360 | 8 | 390…430 |

| Двухэтажные дома | 2,5 | 240…250 | 360…390 | 8 | 430…480 |

Для теплоизоляции требуется хорошо просушенная стружка и цемент марки М300 и выше, чтобы гарантировать нужную прочность для кладочных блоков.

Чтобы химические добавки составили 2-4% от общей массы, применяются следующие соотношения:

Далее подробности о технике и рецепте. Древесные опилки смешиваются с цементом до однородного состояния, следя за тем, чтобы цемент не оседал в контейнере. Далее полученная смесь комбинируется с водой и приготовленными химическими добавками. Смесь помещается в формы примерно на полчаса.

Промышленное производство использует вибростолы и формы для дробилки, где состав готовится в бетономешалке, а затем заливается в форму с уплотнением. Смесь затвердевает в формах в течение суток, после чего блоки извлекаются для дальнейшего затвердевания.

При самостоятельном изготовлении блоков ключевым моментом остаются соблюдение пропорций и использование качественного сырья.

Арболит относится к легким бетонам, технология которого в целом стандартна, за исключением определенных нюансов — давления и дозировки. Вместо гравитационных бетоносмесителей используются принудительные смесители. Опилки лучше всего смешиваются с другими материалами в миксере.

Щепа для арболита: как получить или где купить

Определение здравого смысла является ключевым при принятии решения — насколько велико планируемое производство? Если вы намерены задействовать оборудование в разовых или малых масштабах, оно может не окупиться. Однако если планируется значительный проект, инвестиции в оборудование будут оправданными. Важно правильно оценивать масштаб возводимого строительства.

Процесс строительства включает несколько этапов:

Для Арволита лучше всего выбрать древесные отходы хвойных пород из-за их низкого содержания сахара: сосна, пихта, лиственница, ель. При отсутствии хвойных используют отходы лиственных пород—тополь, береза, бук, а также древесину из конопли и рисовую солому.

К щепе предъявляются следующие требования:

Щепа производится из древесных отходов, проходящих через специальные машины, что обеспечивает требуемый размер. Древесная щепа должна иметь игольчатую форму, и при необходимости можно использовать кору, но в количестве не более 5% от общего объема.

Оборудование для производства древесной стружки:

После производства щепы следуют методы ее обработки одним из возможных способов:

Если вы хотите приобрести стружку, обратите внимание на заводы, производящие арболит, деревообрабатывающие компании и лесозаготовительные предприятия. Эти компании предлагают древесную стружку по разумной цене.

Как осуществляется укладка блоков из арболита

Арболит — это бетон, содержащий древесную стружку, являющийся одним из самых прочных легких бетонов с органическим наполнителем. Для укладки блоков можно использовать:

Шаг 1

Первым этапом укладки является размещение гидроизоляционного слоя (чаще всего в виде двух слоев рубероида) на фундамент. Этот процесс незаменим для защиты от влаги, которая может проникнуть в блоки. Обычно этот материал укладывается на 10-15 см шире, чем планируемая толщина стен.

Шаг 2

Следующий шаг — установка блоков, начиная с углов. Наносите кладочный раствор кельмой слоем около 6 мм (часть состава может проникнуть в полости). Проверьте вертикальность с помощью уровня и при необходимости откорректируйте положение блоков с использованием резинового молотка.

Шаг 3

Определите уровень укладки для всего ряда: это можно сделать, используя нитку, натянутую между блоками с внешней стороны.

Шаг 4

Нанесите раствор на вертикальный край последнего блока, плотно разместите следующий блок в стык, а затем осуществляйте укладку следующего блока аналогичным образом.

Повторяйте этот процесс до окончания ряда. Если необходимо скорректировать размер блока, воспользуйтесь пилой и сразу обработайте срез антисептиком для дерева, чтобы избежать появления плесени и гнили. Обычно после укладки ряда следует сделать перерыв в несколько часов, чтобы раствор смог застыть.

Шаг 5

Поместите армирующие матур на последний ряд блоков; эту процедуру следует повторять каждые 3-5 рядов.

Шаг 6

Продолжайте укладку, нанося раствор на горизонтальную поверхность и торцевые части блоков. Используйте технику привязки и регулярно проверяйте уровень конструкции. После укладки первого ряда можно не обязательно начинать укладку с углов.

Одним из неоспоримых преимуществ арболитовых блоков является их возможность распиливания при необходимости. Шанс случайного повреждения строительного материала минимален. После распиловки открытых участков блоков обязательно проводите антисептическую обработку, чтобы избежать скрытых проблем, связанных с плесенью и гнилью. Постройки из арболита, как правило, не требуют стропильной системы крыши, что выгодно отличает их от зданий, нуждающихся в усадке. Простой в использовании блоки также позволяют прекрасно выдерживать зимнее хранение.

Сергей, представитель производственного предприятия.

К числу недостатков можно отнести множество подделок и некачественной продукции на рынке. Думаю, это связано с растущей популярностью арболита. Производитель должен следовать ГОСТам и представленным нормам, иначе с использованием низкокачественного древесного наполнителя оптимальным методом является применение плохого цемента, и в результате мы получаем низкокачественный арболит. Кроме того, скорость пресса может не соответствовать производственным технологиям, что вызывает недовольство у потребителей. Разумно выбирать поставщика или производить материал самостоятельно.

Вероника, инженер.

На моем опыте были различные конструкции из арболита. Могу подтвердить, что при качественной отделке стен необходимо учитывать некоторые нюансы из-за пористости материала. Важно тщательно подбирать раствор, чтобы избежать дальнейшего отслоения штукатурки.