Жаропрочные стали и сплавы представляют собой материальные составы, которые функционируют при высоких температурах и под воздействием значительных нагрузок на протяжении определенного периода времени. Ключевой характеристикой, влияющей на эксплуатационные свойства стали или сплава, является их способность выдерживать высокие температуры.

Свойства жаростойкой стали и жаропрочного металла

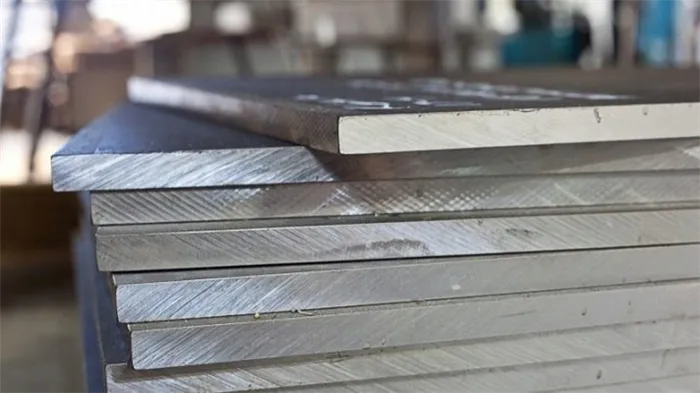

Оксидная или жаропрочная стойкость — это характеристика металлов и сплавов, позволяющая им эффективно противостоять коррозионным процессам под действием газов при высоких температурах в течение продолжительного времени. Термостойкость, в свою очередь, обозначает устойчивость материалов к разрушению и пластической деформации при воздействии высоких температур. Жаропрочные стали представлены многочисленными марками, как и жаропрочные сплавы. Множество специалистов утверждают, что такие материалы являются наилучшими для изготовления деталей конструкций и оборудования, которые подвергаются агрессивным средам и неблагоприятным условиям эксплуатации.

Конструкции, которые должны функционировать при температуре приблизительно 550 °C в среде окислительных газов, как правило, изготавливаются из жаропрочных сталей. Такие компоненты часто встречаются в отопительных печах. Сплавы на железной основе имеют тенденцию к активному окислению при температурах выше 550 °C, что приводит к образованию оксида железа на их поверхности. Это окисление, в сочетании с элементарной кристаллической решеткой и недостатком атомов кислорода, способствует формированию хрупкой окалины.

Для улучшения жаропрочности сталей осуществляется оптимизация их химического состава:

Компоненты, взаимодействуя с кислородом, формируют прочные и компактные кристаллические структуры, что усиливает стойкость металла к высоким температурам.

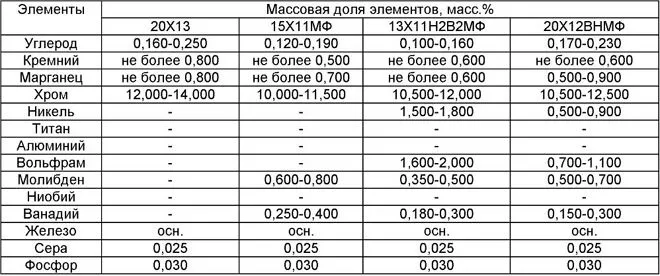

Вид и доля легирующих элементов, вводимых в железосодержащий сплав, определяются температурным режимом эксплуатации материала. Стали, содержащие хром, демонстрируют высшую степень жаропрочности. Наиболее известные марки таких сплавов включают:

- 15CR25T,

- 153525T, 08CR17T,

- 36X18Н25Σ2,

- CR15CR6CU.

С увеличением процента хрома в составе увеличивается термическое сопротивление. Это позволяет создавать марки стали, в которых изделия сохраняют свои первоначальные характеристики даже при длительном воздействии температуры свыше 1000 °C.

Особенности жаропрочных материалов

Жаропрочные сплавы и стали способны эффективно функционировать при высоких температурах и не подвержены ползучести. Этот процесс, которому подвергаются обычные стали и прочие металлы, включает медленное изменение формы или «ползучесть» материала под воздействием постоянной температуры и нагрузки.

Ползучесть возникает, от которой стараются избавиться при разработке высокотемпературных сталей и других металлов:

Чтобы определить характеристики кратковременной ползучести, проводятся испытания материалов. Их помещают в печь, разогретую до определенной температуры, и подвергают растягивающей нагрузке на протяжении заданного времени. Однако невозможно оценить устойчивую ползучесть материала всего за короткий период и установить её пределы. Для этого образец испытывают под воздействием нагрузки в печи на более длительный срок.

Тугоплавкие стальные сплавы применяются в изделиях, работающих при температурах от 1000 до 2000°C.

Металлы с высокой температурой плавления, входящие в состав этих сталей, обладают определенными характеристиками:

К сожалению, тугоплавкие стали этого типа становятся хрупкими при высоких температурах и начинают деформироваться при значительном нагреве. Для повышения их жаропрочности в состав сталей вводят легирующие элементы, такие как титан, молибден и тантал.

Наиболее распространенные соотношения химических элементов в тугоплавких сплавах включают

- 30% рения и 70% вольфрама в качестве основы,

- 60% ванадия и 40% ниобия,

- 48% железа, 15% ниобия, 5% молибдена, 1% циркония,

- 10% вольфрама и тантала.

Сплавы на основе никеля и никель с железом

Сплавы, состоящие на основе никеля (55% Ni) и смеси никеля с железом (65%), демонстрируют устойчивость к высоким температурам. Основным легирующим элементом для всех сталей из этой категории выступает хром с содержанием от 14% до 23%.

Эти стали отличаются высокой прочностью и способностью сохранять свои свойства при повышенных температурах. Никелевые сплавы характеризуются такими выдающимися качествами.

Наиболее популярные:

Некоторые марки стали обладают жаропрочными свойствами, в то время как другие являются жаростойкими. При нагреве таких сплавов на поверхности изделий формируется оксидный слой, содержащий алюминий и хром. Твердые растворы этих металлов создают соединения, такие как никель-алюминий или никель-титан, что придаёт материалам высокую термостойкость. Для более детального изучения характеристик рекомендуется обратиться к специализированным справочникам.

Стали группы никеля включают в себя:

- Элементы газовых и коммунальных систем (KhN5VMTU).

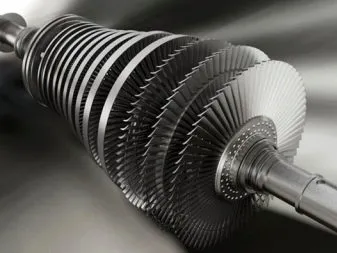

- Конструкторские решения для турбомашин (KhN5VTR).

- Детали компрессоров — лопатки и диски (KhN35VTU).

- Роторы турбин (CrN35VT и CrN35VMT).

Таким образом, жаропрочные материалы способны длительное время функционировать при высоких температурах, не подлежащих деформации, и противостоять коррозионным воздействиям, вызываемым газами. Смешивая различные компоненты, достигаются оптимальные характеристики материала в зависимости от эксплуатационных условий.

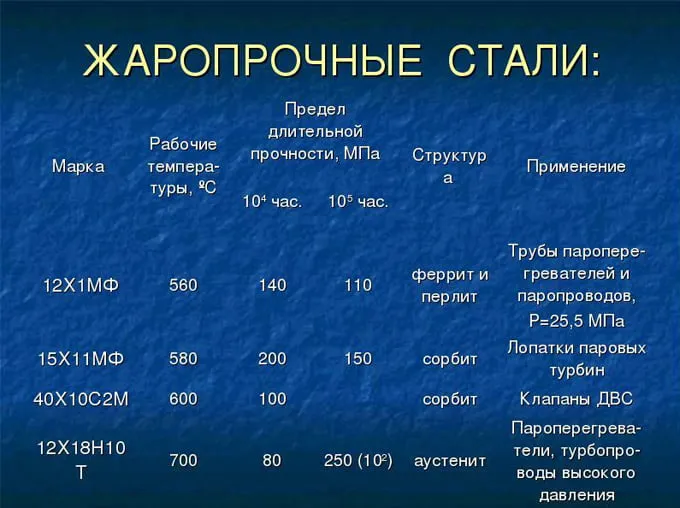

Перлитные высокотемпературные стали принадлежат к низколегированным сталям. Стали, содержащие хром и молибден в качестве легирующих добавок, предназначены для обработки при температуре 450-550°C. В то время как стали, содержащие хром, молибден и ванадий, предназначены для работы при температурах 550-600°C.

Жаропрочность и жаростойкость металла

Жаропрочность сталей и различных металлических сплавов определенной категории также называется «окалиностойкостью». Это свойство передается определенным металлам в процессе их производства и означает способность активно противостоять в течение длительного времени такому негативному явлению, как газовая коррозия при высоких температурах. В отличие от жаропрочных сталей и других металлов, жаропрочные металлы не подвержены разрушению и деформации при длительном воздействии высоких температур.

Жаропрочные металлы в основном применяются в несущих конструкциях, которые сталкиваются с воздействием окисляющих газов и максимальной температурой до 550°C. К таким конструкциям относятся, например, компоненты нагревательных печей.

Даже жаропрочные сплавы, основанные на железе, подвержены активному окислению в условиях эксплуатации при температурах выше 550°C. В результате этого процесса на их поверхности формируется слой оксида железа. Химическое соединение, возникающее в результате взаимодействия железа с кислородом, представляет собой хрупкий накипной слой. Этот слой обладает элементарной кристаллической структурой, но не содержит достаточного количества атомов другого элемента.

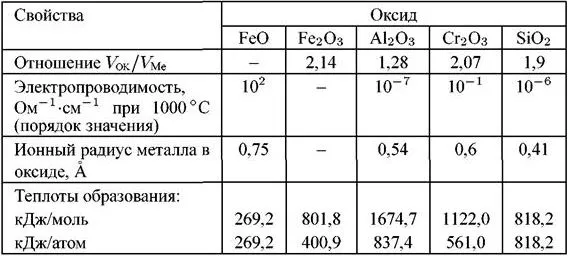

Свойства элементарных оксидов, повышающих термостойкость железа

Для увеличения термостойкости стали в её состав вводят хром, алюминий и кремний. Эти элементы, взаимодействуя с кислородом, формируют плотную и прочную кристаллическую решётку внутри металла, что улучшает его свойства при высоких температурах.

Объём и вид добавляемых сплавов зависят от температурных режимов, в которых будут функционировать изделия из этого сплава.

Наилучшими жаропрочными сталями считаются те, которые легированы хромом. Наиболее распространённые стали, содержащие хром, это хромокремниевые сплавы:

- 153525T, 08CR17T,

- 15CR25T,

- 15CX6CU,

- 15XXC6X, 15XC6X, 15XC6X, 15XC6X, 15XC6X, 15XC6X, 36CR18NI25CR2.

Состав жаропрочной стали марок 13Х11Н2Β2МФ, 15Х11МФ, 20Х13 и 20Х12ΒНΜФ включает в себя различные легирующие элементы.

Следует отметить, что жаропрочные характеристики стали улучшаются с увеличением доли хрома в ее составе. Применение этого металла в качестве легирующего элемента позволяет производить стальную стружку и изделия, которые сохраняют свои изначальные качества даже при длительном воздействии температур выше 1000 градусов.

Особенности материалов с жаропрочными свойствами

Как уже упоминалось, жаропрочные стали и сплавы способны эффективно функционировать в условиях постоянного воздействия высоких температур, не демонстрируя признаков ползучести. Ползучесть — это негативный процесс, которому подвержены обычные стали и другие металлические материалы. Этот процесс проявляется в медленной деформации материала, подвергнутого постоянным температурным условиям и статическим нагрузкам.

Ползучесть, которую стараются минимизировать у сталей с высокой прочностью и других металлов, может возникать двумя способами:

В исследовательских лабораториях для анализа поведения сплавов в условиях ползучести применяется множество испытательных установок.

Для оценки параметров кратковременной ползучести материалы проходят через специальное испытание, заключающееся в помещении их в печь, поддерживающую заданную температуру, и подвержении растягивающему воздействию. Данный тест выполняется в течение строго ограниченного времени.

Оценить материал на длительную ползучесть, а также такой важный параметр, как предел ползучести, невозможно за короткий период. Для этого образец, помещённый в печь, подлежит более продолжительной нагрузке. Предел ползучести материала имеет значительное значение, so как он отображает максимальное напряжение, приводящее к разрушению нагретого изделия после его воздействия в течение определённого времени.

Стальные сплавы на основе тугоплавких металлов применяются для создания изделий, которые эксплуатируются при температурах от 1000 до 2000°C.

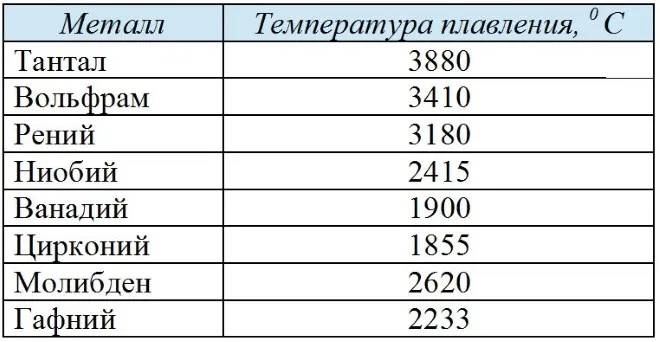

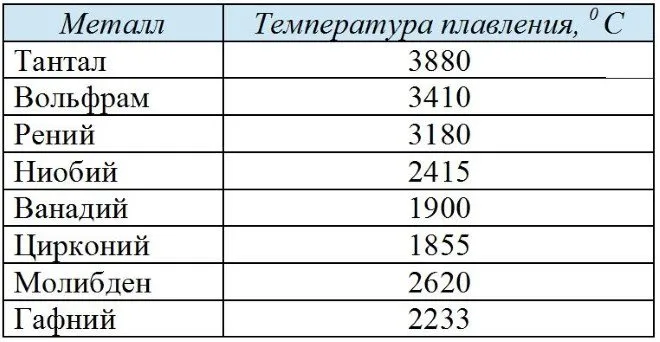

Тугоплавкие металлы в химическом составе этих сталей имеют следующие температурные характеристики плавления (см. таблицу).

Температура плавления тугоплавких металлов

Металлы данной категории обладают высокой температурой охрупчивания и подвергаются деформации при воздействии значительного тепла. Для увеличения термостойкости этих материалов в их состав вводят специальные добавки, а также легируют такими элементами, как титан, молибден, тантал и прочие.

Наиболее часто встречающимися пропорциями химических элементов в тугоплавких сплавах являются:

- В качестве основы используются вольфрам и 30% рения,

- 60% ванадия и 40% ниобия,

- Базовый состав включает 48% железа, 15% ниобия, 5% молибдена и 1% циркония,

- 10% вольфрама и тантала.

Компания занимается производством контейнеров для хранения соков, безопасных емкостей для молочной продукции и упаковки для транспортировки этих товаров. Оборудование для выпечки хлеба изготавливается из нержавеющей стали, обладающей высокой жаропрочностью и термостойкостью.

Виды и марки

Существует множество вариантов, но следует сосредоточиться на основных группах.

Аустенитные

Эта категория включает в себя металлы с высоким содержанием хрома и никеля. Для достижения стабильного аустенита сталь должна быть легирована никелем, в то время как добавление хрома влияет на жаропрочность. Все аустенитные сплавы имеют высокий уровень легирования: ниобий и титан в составе стали обеспечивают коррозионную стойкость, что позволяет им сгруппироваться в стабилизированную категорию. Тем не менее, жаропрочные стали считаются сложными для обработки материалами из-за их устойчивости к коррозии.

При достижении температуры выше 1000 градусов Цельсия и ее длительном поддержании аустенитные нержавеющие стали демонстрируют высокую стойкость и не подвержены образованию солевого слоя. В промышленности наибольшее распространение получили аустенитные сплавы, которые относятся к сплавам с осадковым упрочнением. Для повышения качества этих сталей в их состав вводят карбиды или интерметаллические упрочнители. Микроструктура жаропрочных аустенитных сталей может быть представлена в следующих формах:

- Однородная – данный материал характеризуется низким содержанием углерода и высоким уровнем легирующих элементов, что обеспечивает отличное сопротивление ползучести;

- В термически упрочненном материале формируются гетерогенные — карбонитридные и интерметаллические фазы.

На основе этих металлов производят конструкции для турбин, авиационные клапаны и вентильные устройства. Однородные аустенитные стали также находят применение в деталях печей и различных установках, предназначенных для работы при высоком давлении.

Аустенитно-ферритные

Данные материалы представляют собой комбинацию ферритной и аустенитной фаз. Они обладают выдающимися термостойкими свойствами. В ряде аспектов их можно сопоставить с ферритными сплавами, содержащими высокий процент хрома. Это объясняется прочной структурой матрицы, которая допускает эксплуатацию материала при температурах до 1150 градусов Цельсия.

Перлитные

Эти материалы классифицируются как низколегированные. В их составе присутствуют такие добавки, как молибден и хром, что позволяет им функционировать при температурах в пределах 450-550 градусов. При добавлении ванадия и молибдена возможности материалов расширяются с диапазоном рабочих температур от 550 до 600 градусов. Хромовый сплав особенно востребован благодаря своей способности увеличивать термостойкость и защищенность от окислительных процессов. Внедрение молибдена улучшает прочностные характеристики сплава, а сочетание ванадия с углеродом также способствует повышению прочности, так как образуются карбиды с высокой степенью дисперсии.

Свойства металлических сплавов улучшаются благодаря процессу нормализации. Метод закалки, а затем упрочнения, играет важную роль в улучшении этих характеристик. В результате образуется структурная матрица с дисперсной железо-углеродной конфигурацией. Перлитная сталь применяется в производстве шестерен, цилиндров и крестовин (например, 20CrMoL), а также для создания труб парового отопления и коллекторов высокого давления (12Cr1MoV).

Мартенситные

Закалка — это процесс, в ходе которого один вид стали преобразуется в другой. Ему предшествует этап отпуска. В результате таких действий изменяется структура кристаллической решетки, что приводит к увеличению твердости материала. Однако стоит отметить, что данная операция делает сталь более хрупкой. Закалка осуществляется при температуре около 1200 градусов Цельсия и поддерживается на протяжении нескольких часов. После завершения процесса необходима процедура охлаждения, которая также занимает продолжительное время. Все эти манипуляции направлены на то, чтобы сделать пластины более гибкими, даже если это требует некоторой утраты твердости.

Области применения

Спектр использования вышеупомянутых сплавов действительно обширен. Они разработаны для функционирования в условиях высоких температур и агрессивных сред, что делает их идеальными для производства элементов корпуса, которые постоянно испытываются на тепло. Эти материалы также находят применение в создании компонентов двигателей внутреннего сгорания. Кроме того, они часто используются для изготовления деталей, которые могут взаимодействовать с агрессивными веществами, такими как химикаты и различные жидкости.

Конкретные примеры жаропрочных сталей.

- Роторы турбин подвергаются воздействию высоких температур, поэтому их часто производят из марки стали CrN35VT.

- Использование газа требует применения специальных металлов, поскольку горение газа может создавать экстремальные температуры в рабочем окружении. Примером соответствующей стали служит CrN35VMTU.

- Турбины, предназначенные для эксплуатации в экстремальных условиях, изготавливаются из хромового сплава CrN35VTR. Этот материал способен выдерживать постоянные механические нагрузки, вибрации и высокие температуры, сохраняя при этом свои линейные размеры без деформации.

- Компрессоры, которые также работают с горячими средами, включают в свою конструкцию лопатки и диски. Для увеличения эффективности системы применяется тонкий листовой материал, что способствует снижению сопротивления потоку. В таких случаях часто используется сплав CrN35VTU.

Нержавеющиеся стали находят широкое применение в космической и ракетной отраслях, на электростанциях и нефтехимических предприятиях. Из них производят компоненты для кухонных плит, водонагревателей и даже мангалов. Они являются превосходным вариантом для пищевой индустрии. Прежде всего, они полностью соответствуют гигиеническим стандартам. В процессе обработки их шлифуют и полируют до тех пор, пока не останется ни пор, ни трещин на поверхности. Это гарантирует, что болезнетворные микроорганизмы не могут проникнуть в такую посуду или утварь, что соответствует установленным требованиям к оборудованию для пищевых продуктов. Кроме того, изделия из нержавеющей стали сохраняют свою эстетическую привлекательность благодаря натуральному, атласному и электролитическому финишному покрытию.

Изготавливаются контейнеры для обработки пищи, предназначенные для консервирования соков, а также емкости для безопасного хранения молочных продуктов и их транспортировки. Для выпечки хлеба используется оборудование, выполненное из нержавеющей стали, обладающее высокими жаропрочными и термостойкими характеристиками.

Обработка

Сварочные процедуры с использованием данных материалов изначально являются сложными. Разрушение при холодной сварке наблюдается у жаропрочных сталей. Поэтому процесс сварки может требовать иных подходов — поверхность необходимо предварительно нагреть (локально или по большей площади), чтобы обеспечить её пластичность. Аналогичная обработка требуется для снижения разницы между температурой окружающей среды и значениями на сварном соединении. Это делается для минимизации напряжения. После завершения сварки изделие может быть подвергнуто термической обработке при температуре 2000 градусов в течение нескольких часов.

В процессе закалки значительно удаляется растворенный водород, и оставшийся аустенит преображается в мартенсит. Для этого могут понадобиться различные электроды, чаще всего выбирают вольфрамовые. На сегодняшний день существует множество разновидностей жаропрочных и жаростойких сталей, каждая из которых имеет свои уникальные характеристики. Комбинируя разнообразные элементы, можно достичь необходимого уровня термостойкости, что является наиболее эффективным способом расширения производственных возможностей для различных применений. Однако следует отметить, что процесс легирования металлов приводит к увеличению затрат на производство и, соответственно, к высокой цене таких материалов. Тем не менее, эти стали обладают большим потенциалом и все больше привлекают внимание промышленности.

Жаропрочная сталь, представленная на сегодняшнем рынке множеством марок и жаропрочных сплавов, считается большинством специалистов оптимальным материалом для создания конструктивных элементов и оборудования, которые находятся в постоянном взаимодействии с агрессивной средой и другими тяжелыми условиями.

Свойства жаростойких и жаропрочных сплавов

Легирующие добавки применяются для улучшения жаропрочности и прочности металлов. Процесс легирования создает на поверхности сплавов защитную пленку, которая замедляет окисление изделий. Ключевыми легирующими элементами являются никель, хром, алюминий и кремний. При нагреве формируются защитные оксидные слои, например, (Cr,Fe)2O3 и (Al,Fe)2O. Жаропрочность стали возрастает при температуре 700-750 градусов Цельсия при содержании 5-8% хрома, достигает 1000 градусов с добавлением 17% хрома и может достигать 1100 градусов при наличии 25% хрома.

Жаропрочные сплавы представляют собой материалы, в основе которых лежат железо, никель, титан и кобальт. Эти сплавы получают дополнительные прочностные характеристики благодаря осаждению фаз, таких как карбиды или углерод. Среди жаропрочных материалов выделяются хромоникелевые и хромоникельмарганцевые стали, которые демонстрируют высокую устойчивость к ползучести при значительных температурах. Плавление тугоплавкой стали происходит при температуре в диапазоне 1400-1500 °C.

Химический состав и его влияние

Качества жаропрочных материалов прежде всего зависят от температуры плавления основного компонента сплава. Важно учитывать и уровень легирования, а также тип термической обработки, который применяется для формирования структурного состояния данного сплава. Основу жаропрочных сталей составляют твердые растворы или пересыщенные растворы, которые можно дополнительно укреплять с помощью дисперсионного упрочнения.

Сплавы, содержащие высокодисперсную вторую фазу, предназначены для краткосрочного использования, в то время как структурно стабильные сплавы подходят для долговременной эксплуатации. При выборе материала для длительного использования важно отдавать предпочтение сплавам, которые не подвержены дисперсионному упрочнению.

Хром (Cr) является одним из наиболее распространенных легирующих элементов в жаропрочных сталях, благодаря своему положительному воздействию на жаропрочность и устойчивость к высоким температурам.

Высоколегированные жаропрочные стали классифицируются по различным системам легирования:

- Ферритные (08Cr17T, 1Cr13U4, 05Cr27U5),

- Мартенситные (20Cr13, 30Cr13),

- Мартенситно-ферритные (15X12ВН14Φ),

- Аустенитные (37X12H8G8MFB).

В рамках каждой категории выделяются стали с разной степенью закалки:

Карбидные, интерметаллические и смешанные (карбидно-интерметаллические).

Для котлов, которые функционируют в течение длительных периодов (от 10 000 до 100 000 часов) при термическом режиме от 500 до 580 °C, рекомендуется использование перлитных сталей. В данной категории сталей добавление молибдена способствует повышению температуры рекристаллизации феррита, что, в свою очередь, улучшает их термостойкие характеристики.

Тем не менее, большинство сталей, предназначенных для работы при высокой температуре, относятся к аустенитным маркам на основе хромоникелевых или хромомарганцевых сплавов, обладающим различными дополнительными легирующими элементами. Эти стали классифицируются на три основные группы:

- Однородные (однофазные) аустенитные стали, прочность которых при высоких температурах в значительной степени зависит от состава твердого раствора сплава,

- Твердосплавные стали,

- Интерметаллические стали.

Блок: 3/7 Количество символов: 1840 Источник: https://ru.wikipedia.org/wiki/%D0%96%D0%B0%D1%80%D0%BE%D0%BF%D1%80%D0%BE%D1%87%D0%BD%D0%B0%D1%8F_%D1%81%D1%82%D0%B0%D0%BB%D1%8C

Отправьте нам ваш заказ или сообщите о своих требованиях менеджеру по телефону.

При больших заказах у нас предусмотрены скидки согласно нашему прайс-листу.

Мы сотрудничаем с более чем 13 фабриками и можем найти и доставить редкие товары «под заказ».

Наш администратор составит договор и ответит на все ваши вопросы.

Для ускорения доставки отправьте платежное поручение с отметкой банка.

Согласуйте с менеджером дату и время доставки, укажите место забора и контактные данные.

Если вы выбираете самовывоз, сообщите вашему менеджеру информацию об автомобиле.

Разгрузка осуществляется покупателем, однако в случае отсутствия необходимого оборудования мы готовы помочь вам с разгрузкой металла.

Пожалуйста, обеспечьте свободный доступ для автомобилей к месту разгрузки.

Попросите водителя предоставить вам следующие документы на транспорт: накладная, счет-фактура, акт выполненных работ и сертификаты качества металла.

Никелевые сплавы (содержат 56% никеля) или стали с добавлением никелевого железа (65%) признаются жаропрочными и имеют отличные жаростойкие характеристики. Главным легирующим элементом в данной категории сталей является хром (14-23%).

Типы жаропрочных и жаростойких материалов по структурным критериям

Состояние внутренней структуры металлов определяет характер сталей и сплавов.

Существует несколько категорий жаропрочных сталей, которые различаются в зависимости от их внутренней структуры.

Аустенитная категория

Аустенитный класс образуется благодаря высокому содержанию хрома и никеля. Чтобы добиться стабильного аустенита, сталь должна быть легирована никелем, что позволяет получить решетку железа с централизацией по поверхности. Жаропрочные качества зависят от добавления хрома.

Сплавы на основе аустенита относятся к высоколегированным материалам. Для увеличения коррозионной устойчивости в сплавах применяют ниобий (Nb) и титан (Ti). Благодаря этим добавкам такие сплавы могут классифицироваться как стабилизированные. Жаропрочные и коррозионно-стойкие стали представляют собой металлы, которые сложно поддаются механической обработке.

При повышении температуры до около 1000 градусов Цельсия и удерживании этого уровня в течение продолжительного времени аустенитная нержавеющая сталь демонстрирует высокую устойчивость к образованию окалины и сохраняет свои жаропрочные свойства.

Аустенитные сплавы, которые принадлежат к подклассу дисперсионно-твердеющих материалов, широко применяются в производстве. Их качественные параметры могут быть значительно улучшены за счёт добавления различных легирующих элементов, таких как карбиды и интерметаллические упрочнители. Эти компоненты способствуют упрочнению благодаря дисперсионному упрочнению аустенитной матрицы.

К элементам, способствующим образованию карбидов, относятся ванадий (V), ниобий (Nb), вольфрам (W) и молибден (Mo).

Интерметаллические соединения формируются при дополнительном использовании хрома (Cr), никеля (Ni) и титана (Ti).

Структура аустенитов

- Однородные материалы. Такие вещества не требуют термической обработки для повышения прочности. Они имеют низкое содержание углерода и высокую долю легирующих добавок, что обеспечивает им хорошую устойчивость к ползучести. Данные материалы используются в условиях, где температура не превышает 500 градусов Цельсия.

- Гетерогенные материалы. В этих термически обработанных веществах формируются фазы антрацита и интерметаллида. Это позволяет увеличить максимальную рабочую температуру загрузочного устройства до 700 градусов Цельсия.

Материалы, армированные никелем и кобальтом, подвергаются термической обработке при температурах до 900 градусов Цельсия. Они обладают высокой структурной стабильностью на протяжении длительного времени.

Сплавы на основе никеля с содержанием этого металла более 55% характеризуются жаро- и термостойкостью.

Тугоплавкие металлы, включая вольфрам, ниобий и ванадий, обеспечивают надежность изделия при температурах, достигающих 1500 градусов Цельсия.

Из сплава X25H16H7AR производятся разные виды металлических полуфабрикатов: листы, проволока и готовые детали, пригодные для функционального использования при температуре до 950 градусов Цельсия под умеренной нагрузкой.

Аустенитно-ферритный класс

Перлитный класс

Перлитные высокотемпературные стали относятся к группе низколегированных сталей. Эти стали, содержащие хром и молибден в качестве легирующих элементов, предназначены для обработки при температуре в диапазоне 450-550 °C. Аналогично, стали с добавлением Cr, Mo и ванадия предназначены для эксплуатации при температурах от 550 до 600 °C.

Тугоплавкие металлы

Данные металлы обладают исключительно высокими температурами плавления и выделяются повышенной износостойкостью. Их применение в составах стальных сплавов и других материалах улучшает те же эксплуатационные характеристики, которые они привносят в соединения, к которым добавляются.

Температуры плавления различных металлов следующие:

| Вольфрам | W | 3410 градусов Цельсия. |

| Тантал | Ta | 3000 градусов Цельсия. |

| Ниобий | Nb | 2415 градусов Цельсия. |

| Ванадий | V | 1900 градусов Цельсия. |

| Цирконий | Zr | 1855 градусов Цельсия. |

| Рений | Re | 3180 градусов Цельсия. |

| Молибден | Mo | 2600 градусов Цельсия. |

| Гафний | Hf | 2222 градусов Цельсия. |

В данной статье изложены характеристики жаропрочных и окалиностойких сталей и сплавов, соответствующих стандартам и техническим условиям для различных соединений. Обобщена информация о таких материалах, представленная в отечественной и зарубежной литературе. Проанализированы стали всех классов, а также сплавы на основе железа и никеля.

Особенности жаропрочных материалов

Как уже было сказано, жаропрочные стали и сплавы способны эффективно функционировать в условиях, где они подвергаются воздействию высоких температур, не проявляя тенденции к ползучести. Суть этого неблагоприятного явления, характерного для сталей обычных марок и других металлических материалов, заключается в том, что под воздействием постоянной температуры и нагрузки материал постепенно деформируется или начинает ползти.

Ползучесть, которую стараются предотвратить в сталях с высокой холодной прочностью и других металлических материалах, может проявляться двумя основными способами:

В исследованиях поведения сплавов при ползучести в специализированных центрах применяют множество испытательных установок.

Для выявления характеристик кратковременной ползучести материалы проходят особое испытание, в ходе которого они размещаются в печи, разогретой до заданной температуры, и подвергаются растягивающей нагрузке. Этот тест выполняется в течение строго ограниченного времени.

Невозможно провести испытания на длительную ползучесть и определить такой важный показатель, как предел ползучести, за короткий период времени. Для этого образец помещают в печь и подвергают продолжительной нагрузке. Значение предела ползучести заключается в том, что он отражает максимальное напряжение, способное вызвать разрушение изделия под действием температуры после определённого времени воздействия.

Стальные сплавы на основе тугоплавких металлов применяются для производства материалов, предназначенных для эксплуатации при температурах от 1000 до 2000 градусов Цельсия.

Тугоплавкие металлы, входящие в состав этих сталей, характеризуются следующими температурами плавления (см. таблицу).

Температура плавления тугоплавких металлов

Стали, которые относятся к группе тугоплавких, демонстрируют высокие температуры охрупчивания и подвергаются деформации под воздействием значительного тепла. Для улучшения термостойкости этих сталей в них вводят специальные добавки и легируют такими элементами, как титан, молибден, тантал и прочие.

Наиболее распространенными пропорциями химических элементов в тугоплавких сплавах являются:

Ферритные сплавы, относящиеся к классу жаропрочных сталей, содержат 25-33% хрома, который определяет их характеристики. Эти стали подвергаются процессу отжига для формирования мелкозернистой структуры. В эту группу входят следующие марки сталей:

Мартенсит и феррит — виды стали

Следует отметить, что сталь может принадлежать к мартенситно-ферритному типу. Этот материал находит широкое применение в машиностроительной отрасли. Одной из особенностей является его высокая термостойкость, достигающая 600 градусов Цельсия. Эксплуатационные характеристики стали сохраняются даже при длительном воздействии высоких температур.

В составе данного типа стали выделяются следующие марки:

- 2X12ВМБΦΡ,

- X6SU,

- 1Х12В2МФ,

- 1Х13;

- 1CX12VNMF,

- 1CR11MOF.

Для мартенситно-ферритного сплава характерно содержание хрома, которое варьируется от 10% до 14%. В качестве дополнительных металлов в состав включаются вольфрам, ванадий и молибден.

Добавление тугоплавких металлов в стальной сплав enhances его характеристики, повышая жаропрочность стали. Эти металлы способны выдерживать температуры в диапазоне от 1000 до 2000 градусов Цельсия. Однако тугоплавкая сталь может подвергаться деформациям, а ее структура разрушается при высоких температурах. Чтобы предотвратить утрату прочности, в сплав вводятся другие вещества. Наиболее распространенные комбинации тугоплавких сплавов следующие:

- Вольфрам в качестве основного компонента и рений (30%) в качестве легирующей добавки,

- Железо как основной металл (48%) с добавками: ниобий 15%, молибден 5%, цирконий 1%,

- Ванадий (60%) и сплав на основе ниобия (40%),

- вольфрам и тантал в одинаковых долях по 10%.

Существуют сплавы, способные выдерживать экстремально высокие температуры, превышающие 3 000 градусов:

- Вольфрам. Не взаимодействует с агрессивными веществами. Температурный предел составляет 3 410 градусов.

- Рений. Это самый жаропрочный металл, который может выдерживать температуру до 3 180 градусов.

- Тантал. Обладает термостойкостью, сопоставимой с рением. Максимальная прочность достигается при температуре 3 000 градусов.

- Молибден. Он способен выдерживать нагревание до 2 600 градусов.

- Ниобий. Его пределом является 2 415 градусов.

- Гафний. Применяется в сплавах, которые эксплуатируются при температурах около 2 000 градусов Цельсия.

- Ванадий. Его можно нагревать до 1 900 градусов Цельсия.

- Цирконий. Работает при максимальной температуре 1 855 градусов.

Специальные добавки подвергаются окислению в процессе отверждения, что обеспечивает защиту от внешнего воздействия. Источник: krepej-metiz.ru.

С учетом перечисленных свойств и характеристик жаропрочных сталей можно сделать вывод, что их классификация основывается на следующих критериях:

- максимально допустимая температура, при которой сплав не теряет своей формы;

- длительность нагрева металла;

- устойчивость к воздействию кислот и высокой влажности.

Жаропрочные стали, предназначенные для бытового применения, существенно отличаются от промышленных аналогов. При выборе материала для печи важно учитывать сплавы, способные выдерживать температуры до 500 градусов. В зависимости от проектируемой конструкции возможно применение различных типов сплавов. Рассмотрим марки стали, включая жаропрочные, которые подходят для отдельных элементов печи:

- 08Cr17T, AISI430 — идеально подходит для внутренностей печи. Если возникнут сложности с их получением, можно рассмотреть замену на St-10.

- 08PS, 08Yu — используются для изготовления тепловых экранов, обеспечивающих защиту от перегрева.

- St-3 — хорошо подходит для создания корпуса печи.

- Для задней стенки печи можно использовать широкий спектр жаропрочных сталей. В некоторых ситуациях возможно применение чугуна.

Для создания каменки применяется сталь, содержащая хром в количестве не менее 12%. Существенным фактором является толщина стального листа: для такого типа конструкции она должна быть равна 5 мм. Жаропрочная сталь используется в тех устройствах, которые требуют нагрева значительной площади поверхности.