Неориентированные стекловолокна содержат короткие волокна в качестве наполнителя. Это позволяет прессовать детали сложной формы и с металлическим усилением. Получается материал с изотопными прочностными характеристиками, которые намного выше, чем у порошка или даже волокон.

Полимерные композиционные материалы

Полимерные композиты — это общий термин для обозначения двух- или многокомпонентных материалов на основе макромолекулярного соединения (пластика), армированного различными наполнителями. Матрица выступает в качестве связующего, а добавки обеспечивают необходимые физические параметры. Свойства полимерных композитов сравнимы со свойствами обычных композитов, а зачастую даже превосходят их. В то же время они значительно легче. Это открывает широкий спектр применения ПКМ: от декоративных предметов до аэрокосмической промышленности.

Компания Unitrade поставляет широкий ассортимент полимеров на нефтяной основе и многое другое. Варианты ПКМ, которые в настоящее время может предложить мировая химическая промышленность, рассматриваются ниже с кратким описанием специфики материалов.

Структура композитных материалов

Композитные материалы состоят из двух основных компонентов. Первый — матрица, второй — наполнитель. Новые композиты превосходят традиционные материалы по прочности и механическим свойствам и выгодно отличаются от своих легких аналогов.

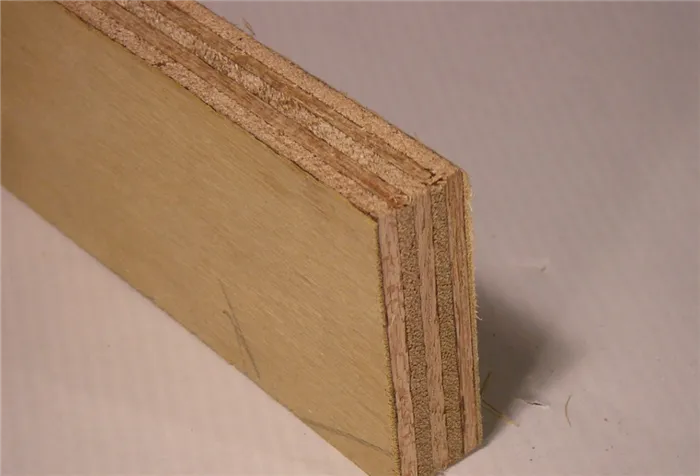

Примером композитных материалов является фанера.

Композиты можно разделить на несколько групп в зависимости от их структуры:

- Волокнистый.

- Композиты.

- Усиленные частицы.

- Нанокомпозиты.

Волокнистые композиты — это материалы, армированные волокнами или нитевидными кристаллами. Например, кирпичи из соломы. Небольшое добавление материала-наполнителя приводит к новым, уникальным свойствам.

А добавление проводящих волокон, например, придает материалу новое свойство — проводить электричество.

Когда композитный материал имеет слоистую структуру, матрица и наполнитель располагаются слоями. Одним из примеров является стекло, покрытое слоями полимерной пленки.

Другие композиты имеют структуру с матрицей и частицами наполнителя разного размера.

- Армированные материалы имеют размер частиц 20-25% и более 1 микрона,

- Материалы, армированные дисперсией, имеют 1-15% размера частиц в пределах 0,01-0,1 микрон.

- Нанокомпозитные материалы имеют размеры частиц от 10 до 100 нм.

Полимерные композитные материалы

Полимерные композиты (ПКМ) основаны на полимерной матрице. Они являются наиболее распространенным типом композитного материала. Их использование позволило значительно уменьшить вес многих вещей и улучшить их характеристики. Например, использование ПКМ в конструкции искусственного спутника Земли привело к уменьшению его веса и экономии от 1 кг до 1000 долларов.

Стеклопластики

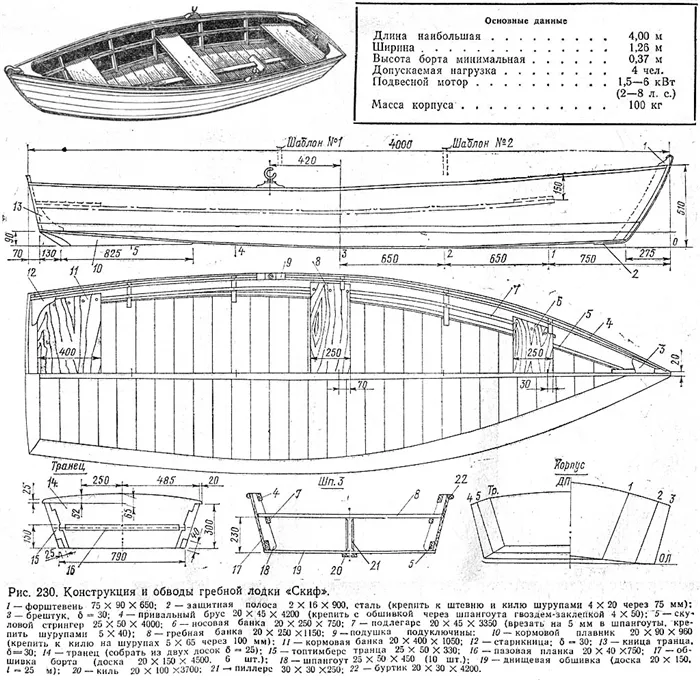

Полимерные композиты, армированные стекловолокном. Эти волокна получают путем формирования неорганического стекла посредством нагревания. В качестве матрицы используются фенолы, эпоксидные смолы или термопластичные полимеры.

Материалы характеризуются: Проницаемость для радиоволн, прочность и электроизоляция, низкая теплопроводность.

Стеклопластик — недорогой и доступный материал, используемый в производстве бытовой техники, судостроении, строительстве и спортивном оборудовании.

Углепластики

Наполнителями в этих КФМ являются углеродные волокна, изготовленные из натуральных или искусственных волокон.

Матрица также представляет собой термореактивный или термопластичный полимер.

Преимущества: низкая плотность, высокий модуль упругости, малый вес в сочетании с высокой прочностью, хорошая электропроводность.

Они используются в аэрокосмической, автомобильной и ракетной промышленности, а также в производстве аэрокосмического оборудования, спортивных изделий и медицинских протезов.

Боропластики

Матрица представляет собой термореактивный полимер.

Дополнительный материал — борные волокна, борные оплетки.

Борные волокна имеют более высокую прочность на сжатие, чем другие материалы. Поэтому материалы, изготовленные из них, обладают превосходной прочностью и износостойкостью, а также характеризуются устойчивостью в агрессивных средах. В то же время, однако, они также чувствительны, что ограничивает их использование.

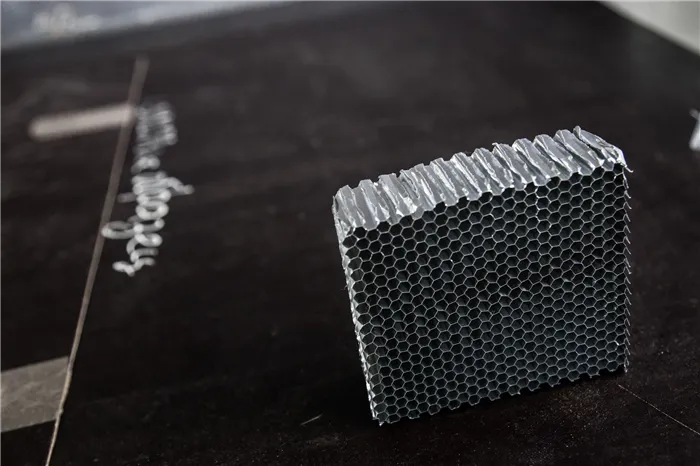

Композитные материалы с металлической матрицей

Название «металломатричные материалы» говорит само за себя. Матрица представляет собой металл. Это может быть никель, алюминий или медь. Поскольку это композитные материалы, нам также необходимо указать материал наполнителя и используемые волокна. Наиболее важным требованием при их выборе является то, чтобы они не растворялись в матрице. Усиление металла наполнителями придает ему новые свойства — повышенную жаропрочность и прочность. Алюминий, например, может использоваться при температуре 250-300 0С, но если он армирован борными волокнами, температурный диапазон расширяется до 450-500 0С.

Композитные материалы на основе керамики

Не все волокна «одинаково подходят» для керамики, но использование некоторых из них позволяет производить материалы с более высокой прочностью.

Использование металлических волокон может несколько увеличить прочность на разрыв и повысить термостойкость.

Использование дисперсных металлических добавок в качестве частиц наполнителя позволяет получать керметы — материалы с повышенной теплопроводностью и стойкостью к тепловым ударам.

Эти материалы используются для изготовления компонентов электропечей, газовых турбин, ракет и реактивных самолетов, а также режущих инструментов.

Композиты — это улучшенные компаунды, они как пара валенок, держат ноги в тепле и не промокают.

При производстве дисперсно-наполненных композитов учитываются такие свойства наполнителя, как форма частиц, размер частиц с фракционным разделением, удельная поверхность, пористость, плотность, максимальная объемная доля, прочность.

Композитная история

Когда вы говорите «композит», большинство из нас представляет себе что-то современное и инновационное. Например, покрытие космического корабля или новейшего самолета, в крайнем случае — композитной пломбы или зубной коронки. Мы редко задумываемся о том, что композиты существуют уже несколько тысяч лет, со времен Древнего Египта. В нашем материале вы найдете историю развития композитов в мире, их современное применение и перспективы.

Различные волокна или кристаллы в композитах заполняют основную матрицу. Он также может быть разным: полимерным, деревянным, керамическим или металлическим. Композиты, в которых матрица изготовлена из полимера, являются наиболее распространенными на сегодняшний день.

Пластик считается одной из самых важных инноваций прошлого века. У этого легкого и практичного материала был один недостаток — он был хрупким. Технологи решили эту проблему, армируя пластик аналогично железобетону. Это привело к появлению пластиков, армированных углеродными волокнами, и пластиков, армированных стекловолокном, — полимерных материалов, с которыми мы связываем термин «композиты».

Использование армированных стекловолокном пластмасс, наполненных расплавленным неорганическим стеклом, началось в середине 20-го века в оборонной промышленности. В то время они использовались для производства корпусов антенн. Сегодня пластиковые стекловолокна широко используются в строительстве, судостроении, радиоэлектронике, в производстве бытовых товаров, таких как оконные рамы и т.д.

Пластмассы, армированные углеродным волокном, представляют собой полимерные композиты, наполненные углеродными волокнами. Легкость и высокая прочность являются основными преимуществами этих материалов. Пластик, армированный углеродным волокном, в пять раз легче стали и примерно в два раза легче алюминия. Существуют пластмассы, армированные углеродным волокном, которые могут выдерживать температуру до 3000 °C в течение длительного периода времени. Они используются для изготовления высокотемпературных компонентов для ракет и самолетов. Они используются, например, при производстве тормозных колодок для высокоскоростных самолетов и многоразовых космических шаттлов.

Композиты в небе и на земле

Когда-то именно прогресс в области космических путешествий стал стимулом для развития композитной промышленности. Лидером в этом направлении в нашей стране было и остается научно-производственное предприятие «Технология» в Обнинске. Первые композитные материалы из Обнинска были испытаны на прочность на планете Венера в 1980-х годах — они входили в состав одноименного советского космического аппарата. Вскоре после этого «Технология» присоединилась к крупнейшему космическому проекту страны — разработке многоразового космического корабля «Буран». Космический корабль должен был выдержать температуру 1500 градусов Цельсия при входе в атмосферу. Специалисты компании «Технология» создали специальную керамическую плитку для кожи. Для «Бурана», который полетел в 1988 году, было изготовлено почти 40 тысяч таких плиток.

В Обнинске также были разработаны сложные крупные конструкции, такие как головная часть ракеты-носителя «Протон». Благодаря использованию композитных материалов «Протон» смог сэкономить почти 1,5 тонны, что дало огромный экономический эффект. В конце концов, запуск тонны груза на орбиту стоит почти столько же, сколько тонна золота.

Сегодня «Технология» производит множество сложных конструкций для космоса и авиации. Это обтекатели для ракет-носителей, панели для самых современных спутников и компоненты для военных и гражданских самолетов. Например, композитные конструкции для новейшего самолета МС-21 и двигатели для Sukhoi Superjet 100 производятся на собственном производстве.

Композитные материалы сегодня используются не только в аэрокосмической промышленности и самолетостроении, но и повсеместно. В 1980-х годах, например, они использовались в автомобильной промышленности. Победа первого автомобиля из углеродного волокна в международных автогонках послужила яркой рекламой композитов в автомобильной промышленности. С тех пор доля композитов в современных автомобилях увеличивается с каждым годом. Их использование снижает вес автомобиля примерно на четверть, делает двигатель более эффективным и снижает расход топлива.

Благодаря научному прогрессу композитные материалы становятся все более разнообразными и дешевыми. Всего столетие назад европейские монархи заказывали короны из алюминия и сервировали трапезу алюминиевой посудой — в то время алюминий стоил дороже золота. Позже люди научились производить алюминий в промышленных масштабах, и сегодня каждый может купить банку для напитков в алюминиевой упаковке и использовать алюминиевую фольгу. Композитные материалы идут тем же путем, и их развитие может открыть совершенно новые технологические возможности для промышленности.

Необходимость в композитном материале обусловлена прежде всего тем, что конечный продукт должен быть лучше, чем компоненты, из которых он изготовлен. В противном случае в этом нет никакой необходимости.

Боропластик

Композит на полимерной основе, уложенный борными волокнами в полимерной матрице из термореактивного вещества. Волокна могут быть одиночными или скрученными, в результате чего получается чрезвычайно прочный и жесткий материал. Пластмассы, армированные бором, являются наиболее химически стойкими и устойчивыми к давлению, но чрезвычайно хрупкими при разрушении. Борные волокна чрезвычайно трудно обрабатывать, поэтому готовый борный ПКМ стоит дорого — сотни долларов за фунт одного только волокна, не считая матрицы. Этот ПКМ требует очень дорогих катализаторов, а рабочая температура очень ограничена.

Полимерные композиционные продукты с использованием в качестве основы распространенных и известных органических волокон — ткани, пряжи, бумаги. В их основе лежат эпоксидные и фенольные смолы. Они редко содержат более одной трети массы или объема армирующих волокон. Производство органопластиков относительно просто: матричные материалы дешевы, а волокна можно получить из отходов производства. Тем не менее, в результате получается очень прочный материал. Кевлар, гордость и радость компании DuPont, представляет собой органопластик на основе амидных композитных полимеров. Однако амидные волокна в органопластике все еще несколько дороже, чем обычное армирование эпоксидной нитью.

Полимеры порошкового наполнителя

Это также хорошо известное изобретение. В начале прошлого века Лео Бакеланд запатентовал бакелит, который изготавливался в матрице из фенолформальдегидной смолы, бакелита. Фенолформальдегидные смолы очень хрупкие, но при смешивании с древесной мукой они становятся очень легкими. Бакелит — идеальный материал для литья, и из него делали все: Рычаги передач для трансмиссий, телефонов, отливка корпусов из других материалов. Бакелит был наиболее широко используемым композитным материалом в мире в XIX веке, разделяя популярность с эбонитом, но вытесняя его во многих областях. Сегодня область порошкообразных наполнителей «поглотила» практически все неорганические материалы. Каолин, мел, мергель, известняк в сочетании с ПВХ и другими низкополимерными полимерами наводнили рынок ПКМ, и их можно найти почти во всех бытовых приборах. Они дешевы, а источники сырья практически неисчерпаемы. В то же время, практически любая прочность, эластичность и требуемая термостойкость могут быть достигнуты простым рекомбинированием порошка и матрицы.

Это также уже исторический материал. Получали плотную ткань, например, лен или льняную, заливали ее фенолформальдегидной смолой, а затем горячим прессованием изготавливали панели. Одним из таких типов ПКМ является Линкруста, которую все знают по облицовке старых пригородных поездов и вагонов пригородного сообщения. Основным недостатком ранних ПКМ-панелей было то, что они были очень огнеопасны и выделяли очень едкий дым. Проблема была решена путем постепенного отказа от фенолформальдегида в пользу менее токсичной матрицы и использования новых типов панелей. В результате, Unitrade предлагает рынку большинство свободно доступных ПКМ для удовлетворения любых технических потребностей и карманных средств. Покупка композитов всегда означает расширение технологической палитры в пользу улучшения физических свойств, химической стойкости и долговечности.

3D-материалы могут иметь любую толщину в виде блоков или цилиндров. Объемные сетки увеличивают прочность на растяжение и сдвиг по сравнению с многониточными сетками. Четырехниточная система изготавливается путем разделения армирующего материала по диагоналям куба. Четырехжильная структура сбалансирована и имеет повышенную жесткость на сдвиг в основных плоскостях.

Область применения

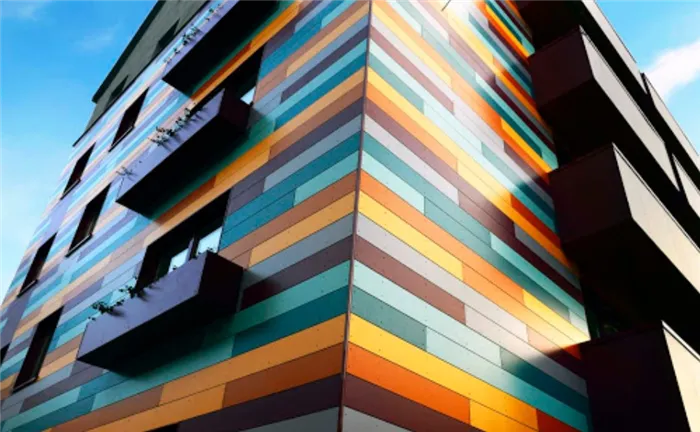

Одно из наиболее распространенных применений композитных панелей — строительство вентилируемых фасадов навесного типа.

Композитные панели широко используются при строительстве и реконструкции зданий.

Рисунок 3. Использование композитных материалов при строительстве нестандартных зданий.

Композитные панели используются для строительства различных сооружений и конструкций:

- Отделка лоджий и балконов, монтаж кровли и водостоков,

- строительство вывесок, информационных и выставочных стендов, конструкций наружной рекламы,

- дизайн столбов, вывесок, малых архитектурных форм в городском дизайне,

- проектирование стен, колонн, крыш, внутри зданий,

- меблировка офисных перегородок, специальная мебель,

- футеровка холодильных камер и авторефрижераторов,

- строительство автозаправочных станций, киосков, киосков и других нестандартных объектов.

Композитные панели широко используются при проектировании зданий. Их легко имитировать с помощью кирпича и натуральных камней, зеркал и металлов.

Рисунок 4. Фасад торгового центра из композитных панелей.

Не рекомендуется устанавливать композитные панели в детских садах, учебных заведениях и больницах.

Особенности выбора

Для самостоятельной сборки композитных конструкций стоит приобретать материал в комплекте со скобами, направляющими профилями, крепежом и другими приспособлениями.

Качество панелей определяет надежность монтажа и долговечность конструкций.

При выборе композитных панелей следует придерживаться следующих рекомендаций:

- На внутренней стороне панели должна содержаться информация о дате изготовления, номере партии, производственном коде и типе панели.

- Каждая партия композитного материала должна сопровождаться технической документацией, подтверждающей качество и огнестойкость материала.

- При получении изделия проверьте целостность защитной пленки, наличие дефектов, вмятин и царапин. Важно помнить, что легковоспламеняющиеся панели нельзя использовать для строительства жилых и общественных зданий.

Защитная пленка указывает ориентацию композитных панелей на фасаде, чтобы избежать различий в цвете при монтаже.

Рисунок 5. Идентификация материала на защитной пленке.

Технология монтажа навесных вентилируемых фасадов

Навесные вентилируемые фасады очень популярны не только для общественных зданий, но и для современных частных домов.

Они устанавливаются по современным технологиям и подходят для кирпичных и газобетонных стен, железобетонных перекрытий и дерева.

Конструкция вентилируемого фасада включает в себя:

- Облицовка кассеты из композитного материала,

- стальная подсистема,

- изоляция, пароизоляция и ветрозащитные материалы.

Между изоляцией и облицовочным слоем имеется воздушный зазор.

Благодаря воздушной полости, которая действует как дымоход, влага, конденсирующаяся под облицовкой фасада, удаляется восходящим потоком воздуха в атмосфере.

Кроме того, воздушная прослойка обеспечивает дополнительную теплоизоляцию. Он компенсирует тепловые деформации, вызванные колебаниями температуры, и тем самым предотвращает преждевременное разрушение несущих конструкций и ограждающих конструкций здания.

Стекло может быть использовано в матовых или темных тонах. Поликарбонат выпускается в широкой цветовой гамме: опаловый, бронзовый, бирюзовый, синий, оранжевый.

| Композитные панели | Размеры | Цена листа |

| Золотое зеркало ALTEC (RAL 0007) al 0,21 | 1500x4000x3 | 10352 Шлифовка |

| ALTEC металлический графит (RAL 0009) al 0,21 | 1500x4000x3 | 4500 руб. |

| ALTEC шампань металлик (RAL 0004) al 0.21 | 1500x4000x3 | 4500 руб. |

| ALTEC бронзовый металлик (RAL 0002) al 0.21 | 1500x4000x3 | 4500 руб. |

| ALTEC золотой металлик (RAL 0003) al 0.21 | 1500x4000x3 | 4500 руб. |

| ALTEC золотой металлик (RAL 0007) al 0.3 | 1220x4000x3 | 9760 руб. |

| Зеркало ALTEC серебро (RAL 0007) al 0,3 | 1220x4000x3 | 9760 руб. |

| ALTEC металлический графит (RAL 0009) al 0,3 | 1220x4000x3 | 5002 руб. |

| ALTEC шампань металлик (RAL 0004) al 0,3 | 1220x4000x3 | 5002 руб. |

| ALTEC бронзовый металлик (RAL 0002) al 0,3 | 1220x4000x3 | 5002 руб. |

Весь ассортимент >>>

Строительство вентилируемых открывающихся фасадов осуществляется в определенном порядке:

- Вертикальная разметка фасада осуществляется с помощью лазерной рулетки, измерительных стержней и рулеточного колеса. Отмеченные точки соединяются горизонтальными и вертикальными линиями с помощью цветной нити.

- В местах крепления кронштейнов просверливаются отверстия и устанавливаются дюбели.

- Установите опоры, которые состоят из неподвижного опорного элемента и регулируемой скользящей вставки, которая фиксируется на нужной высоте с помощью отвесов. Расстояние по вертикали между опорами должно составлять 40-55 см. Расстояние между направляющими по горизонтали должно зависеть от размеров составных коробов.

- Плиты из минеральной ваты, пенопласта или полистирола должны быть закреплены на опорах каркаса. В месте крепления изоляции к продолжению опоры сделайте поперечные надрезы в плите. Прикрепите изоляцию к стене посередине и по углам с помощью клея.

- Поверх изоляции нанесите паро- и ветрозащитную фасадную мембрану с нахлестом 10-15 см между плитами. Прикрепите все слои к стене дюбелями.

- Для монтажа композитных панелей U-образные вертикальные направляющие крепятся к опорам с помощью саморезов или заклепок. Распорки вставляются в полости профилей и служат зажимами для фасадных панелей. Убедитесь, что все элементы рамы прочно и жестко соединены друг с другом.

- Начинайте вешать плитки на нижнюю сторону обрешетки, выравнивая их по горизонтали и закрепляя в верхних углах саморезами. Прикрепите последующие плитки таким же образом с тем же шагом 10-12 мм.

Для упрочнения алюминия, магния и их сплавов используются борные волокна и волокна из тугоплавких соединений (карбидов, нитридов, боридов и оксидов), которые обладают высокой прочностью и модулем упругости. В качестве волокон часто используется высокопрочная стальная проволока.

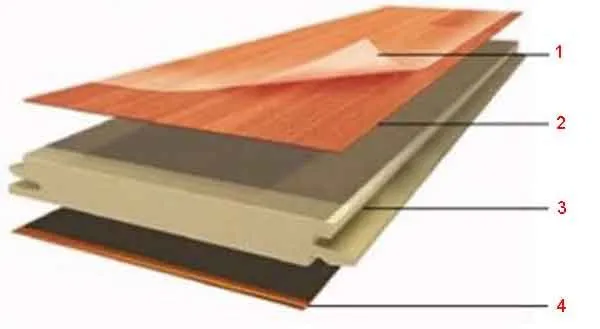

Что такое ламинат?

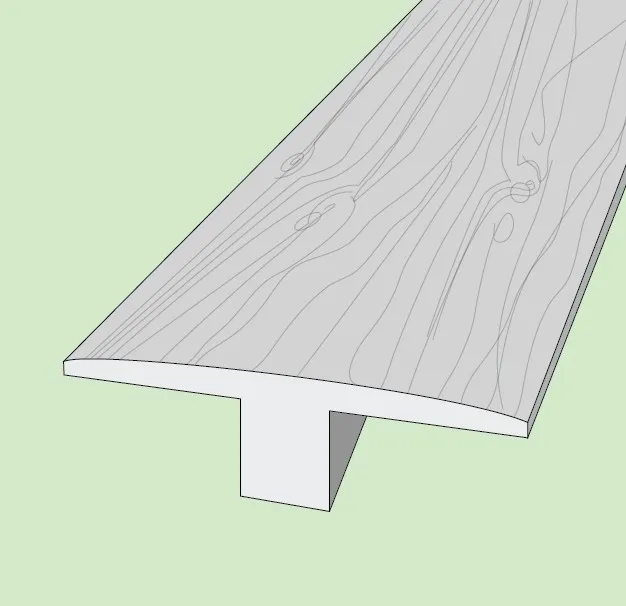

Композитный материал, образованный путем склеивания слоев двух или более других материалов с помощью клея, называется ламинатом.

Поскольку слои ламината обычно изготавливаются из различных материалов, ламинаты являются очевидными примерами композитов, даже несмотря на отсутствие технологии склеивания, как в других композитах (матрица).

Важно: Ламинат состоит не только из нескольких отдельных слоев материала. Все компоненты ламината прочно скреплены между собой, поэтому они представлены как единый материал. Клей (или различные клеи) также является важным компонентом ламината.

Структура отдельного ламината: 1 — износостойкий, эластичный верхний слой; 2 — декоративный слой высокого разрешения; 3 — влагостойкая сердцевина HDF из натуральных древесных волокон; 4 — обработанная смолой выравнивающая плита.

Почему необходим ламинированный пол? Объяснение этой потребности простое. Бумага, дерево и стекло, например, не являются достаточно прочными и долговечными в своем естественном виде.

Бумага, например, легко смачивается водой, а на пластике печатать довольно сложно. Между тем, можно печатать на бумаге, а затем покрывать бумагу пластиком. Многослойный композитный материал приобретает дополнительные свойства.

Примеры использования ламинирования

Примеров, иллюстрирующих этот тезис, более чем достаточно. Давайте рассмотрим несколько примеров из реальной жизни.

Ламинированная древесина

Полы из натурального дерева особенно популярны и являются впечатляющим примером долговечности. Здесь полезно провести различие между обычным паркетным полом и ламинатом. В отличие от обычного паркетного пола, ламинированный пол обычно состоит из четырех слоев:

- Тонкий прозрачный пластик, защищающий от пятен и царапин.

- Тонкая древесина (или бумага с рисунком под дерево), придающая напольному покрытию привлекательный внешний вид.

- Основная масса состоит из низкокачественных древесноволокнистых плит.

- Твердый картон, устойчивый к воздействию влаги.

Много дешевой мебели, которая выглядит как деревянная, на самом деле является ламинированной, изготовленной из низкокачественных древесных материалов (ДСП, ДВП) с тонким слоем шпона, пластика или даже бумаги. Самым большим недостатком ламинированных полов является то, что они не являются влагостойкими.

Ламинированное стекло

Пуленепробиваемые стекла и пуленепробиваемые стекла на самом деле представляют собой тяжелые ламинаты, состоящие из нескольких слоев стекла и пластика. Внешние слои стекла устойчивы к атмосферным воздействиям и царапинам, а внутренние слои пластика обеспечивают прочность и некоторую гибкость, чтобы стекло не разбилось. Стекло также ламинируется с пластиком для получения композитных материалов, таких как стекло, армированное пластиком.

Тканевые ламинированные материалы

Большинство обуви и верхней одежды обычно изготавливаются из многослойных материалов. Типичный макинтош обычно имеет водонепроницаемую мембрану между жестким внешним слоем и мягким, комфортным внутренним слоем. Иногда мембрана приклеивается непосредственно к внутреннему и внешнему слоям.

Таким образом, на основе трехслойного ламината получается прочная и долговечная одежда. Если мембрана соединена с внешней тканью без внутреннего слоя, это называется 2,5-слойным ламинатом. Водонепроницаемая одежда, изготовленная таким образом, кажется более дышащей, чем 3-слойные ламинаты, поскольку для отвода влаги используется легкий вариант.

Бумажные ламинированные материалы

Портативные ламинаторы широко используются в домашних и коммерческих условиях. Такое устройство покрывает листы бумаги, карты или фотографии тонким, но прочным пластиковым слоем. Все, что вам нужно сделать, это купить пакет пластиковых «пакетов», поместить внутрь бумажный предмет и пропустить набор через машину.

Ламинирующая машина нагревает, соединяет пластик и плотно прижимает две различные структуры друг к другу, создавая водонепроницаемое и прочное покрытие. Удостоверения личности и кредитные карты также ламинируются прозрачным пластиком. Поэтому карты будут использоваться в течение нескольких лет без каких-либо проблем.

КРАТКИЙ БРИФИНГ

Z-Sila — Публикации интересных и полезных материалов для общества. Новости о технологиях, исследованиях и экспериментах в глобальном масштабе. Социальная мультидисциплинарная информация — медиа .

Использование дисперсных металлических добавок в качестве частиц наполнителя позволяет получать керметы — материалы с повышенной теплопроводностью и стойкостью к тепловым ударам.

Области применения композитных материалов не ограничены. Они используются в авиации для высоконагруженных деталей самолетов (обшивка, стойки, ребра, панели и т.д.) и деталей двигателей (лопатки компрессоров и турбин и т.д.), в аэрокосмической технике для подверженных тепловому воздействию приводных модулей автомобилей, для элементов жесткости, панелей, в автомобильной промышленности для кузовов автомобилей, рессор, рам, деталей кузова, бамперов и т.д. и т.п., в горнодобывающей промышленности (буровые инструменты, комбинированные детали и т.д.), в строительной промышленности (каркасы мостов, конструктивные элементы для высотных зданий и т.д.) и в других секторах экономики.

Применение композитов позволяет совершить новый качественный скачок в повышении характеристик двигателей, энергетического и транспортного оборудования и снижении веса машин и оборудования.

Технология получения полуфабрикатов и изделий из композиционных материалов достаточно хорошо отработана.

Композиты с неметаллической матрицей, т.е. полимерные углеродные волокна, используются в судостроении и автомобилестроении (кузова гоночных автомобилей, шасси, пропеллеры); из них изготавливают подшипники, плиты, спортивное оборудование и компьютерные компоненты. Высокоплотные углеродные волокна используются для изготовления компонентов для авиационной техники, для химической промышленности, для рентгеновского оборудования и т.д. Матрица, армированная углеродными волокнами Углеродные волокна заменяют различные виды графита. Они используются для тепловой защиты, тормозных дисков самолетов и химически стойкого оборудования.

Продукция «Бороволокнит» используется в аэрокосмической технике (профили, панели, роторы и лопасти компрессоров, лопасти и приводные валы вертолетов и т.д.).

Органоволокна используются в качестве изоляционных и конструкционных материалов в электрорадиопромышленности, аэрокосмической и автомобильной промышленности; из них изготавливают трубы, емкости для реагентов, чехлы для лодок и многое другое.