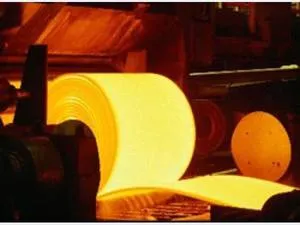

Жаропрочные стали и сплавы — это материалы, которые работают при высоких температурах и в сложных условиях нагрузки в течение определенного времени. Наиболее важной характеристикой, определяющей эксплуатационные свойства стали или сплава, является их жаропрочность.

Характеристики жаростойкой стали и жаропрочного металла

Оксидная или жаропрочность — это способность металлов или сплавов противостоять коррозии под воздействием газов при высоких температурах в течение длительного периода времени. Термостойкость — это способность металлов не разрушаться и пластически деформироваться под воздействием высоких температур. Жаропрочная сталь продается в различных марках, как и жаропрочные сплавы. Большинство экспертов считают его лучшим материалом для деталей конструкций и оборудования, подвергающихся воздействию агрессивных сред и других суровых условий.

Разгруженные конструкции, которые должны работать при температуре около 550 °C в атмосфере окисляющих газов, обычно изготавливаются из жаропрочной стали. Эти изделия часто включают в себя части отопительных печей. Сплавы на основе железа, как правило, активно окисляются при температуре выше 550 °C, и на их поверхности образуется оксид железа. В сочетании с элементарной кристаллической решеткой и отсутствием атомов кислорода это приводит к образованию хрупкой окалины.

Для повышения жаропрочности стали улучшается ее химический состав:

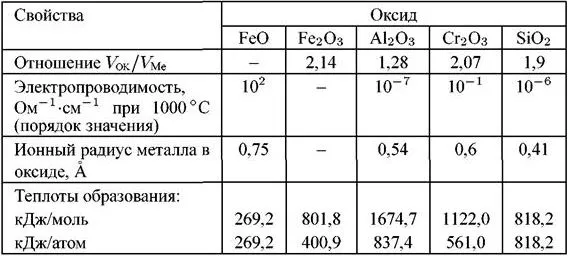

Эти элементы в сочетании с кислородом образуют прочные, плотные кристаллические структуры, которые повышают устойчивость металла к высоким температурам.

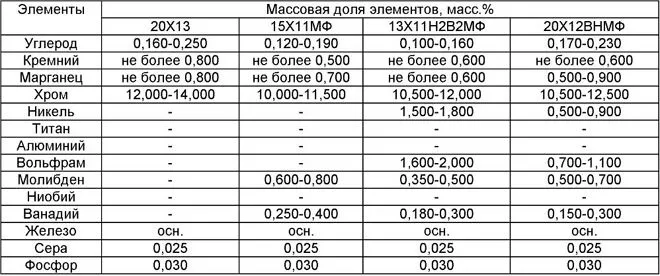

Тип и количество легирующих элементов, добавляемых в сплав на основе железа, зависит от температуры, при которой используется продукт. Стали, легированные хромом, обладают наилучшей жаропрочностью. Наиболее известными сортами этих металлов являются:

- 15CR25T,

- 153525T, 08CR17T,

- 36X18Н25Σ2,

- CR15CR6CU.

С увеличением содержания хрома в составе увеличивается термическое сопротивление. Можно производить марки металлов, содержащие хром, изделия из которых не теряют своих первоначальных свойств даже при длительном воздействии температуры выше 1000 °C.

Особенности жаропрочных материалов

Жаропрочные сплавы и стали могут успешно применяться при высоких температурах и не проявляют склонности к ползучести. Суть этого процесса, которому подвергаются обычные стали и другие металлы, заключается в том, что материал медленно деформируется или ползет при воздействии постоянной температуры и нагрузки.

Возникает ползучесть, которой избегают при производстве высокотемпературных сталей и других металлов:

Для определения параметров кратковременной ползучести проводятся испытания материалов: Их помещают в печь, нагретую до определенной температуры, и подвергают растягивающей нагрузке в течение определенного времени. Невозможно испытать материал на устойчивую ползучесть в течение короткого периода времени и определить ее пределы. Для этого испытуемый образец подвергается более длительной нагрузке в печи.

Тугоплавкие стальные сплавы используются для изделий, работающих при температуре 1000-2000°C.

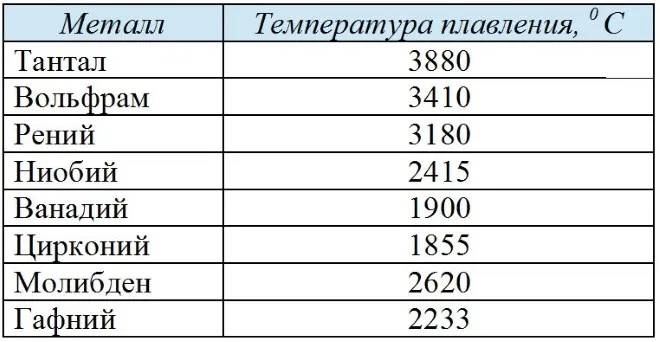

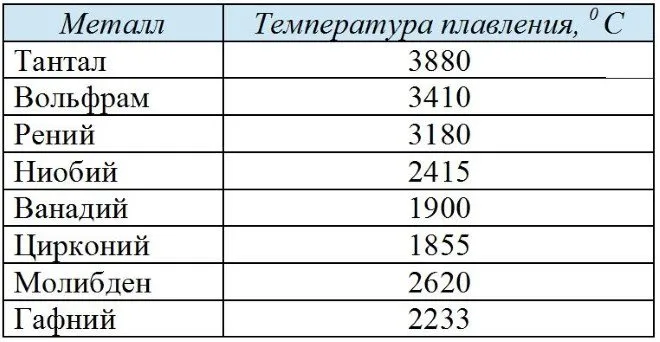

Тугоплавкие металлы, входящие в химический состав этих сталей, характеризуются своими температурами плавления:

Поскольку тугоплавкие стали этого класса становятся хрупкими при высоких температурах, они деформируются при сильном нагреве. Для повышения жаропрочности эти стали легируются титаном, молибденом, танталом и т.д.

Наиболее распространенными соотношениями химических элементов в тугоплавких сплавах являются

- Вольфрам и 30% рения в качестве основы,

- 60% ванадия и 40% ниобия,

- 48% железа, 15% ниобия, 5% молибдена, 1% циркония,

- 10% вольфрама и тантала.

Сплавы на основе никеля и никель с железом

Сплавы на основе никеля (55% Ni) или смеси никеля и железа (65%) устойчивы к высоким температурам. Основным легирующим элементом для всех сталей этой категории является хром с содержанием 14-23%.

Сохраняется высокая прочность и устойчивость к высоким температурам. Стальные сплавы на основе никеля обладают такими свойствами.

Самые популярные:

Некоторые марки являются жаропрочными сталями, другие — жаростойкими. При нагревании этих сплавов на поверхности изделий образуется оксидный слой на основе алюминия и хрома. Структуры твердых растворов этих металлов образуют соединения никель-алюминий или никель-титан, которые делают материалы устойчивыми к высоким температурам. Более подробные характеристики можно найти в специальных справочниках.

Стали никелевой группы состоят из:

- Элементы газовых и коммунальных структур (KhN5VMTU).

- Конструкции турбомашин (KhN5VTR) (KhN5VTR).

- Компоненты компрессора — лопатки, диски (KhN35VTU).

- Роторы турбин (CrN35VT и CrN35VMT).

Таким образом, жаропрочные марки способны длительное время работать при высоких температурах без деформации и противостоять коррозии под воздействием газов. Путем смешивания различных элементов достигаются оптимальные свойства материала в зависимости от условий эксплуатации.

Перлитные высокотемпературные стали относятся к низколегированным сталям. Стали, содержащие хром и молибден в виде добавок, предназначены для обработки при температуре 450-550°C. Стали, содержащие Cr, Mo и ванадий, предназначены для работы при температуре 550-600 ºC. С.

Жаропрочность и жаростойкость металла

Жаропрочность сталей и других металлических сплавов определенной категории также называется «окалиностойкостью». Это свойство придается определенным металлам в процессе производства и представляет собой их способность активно сопротивляться в течение длительного периода времени такому негативному явлению, как газовая коррозия при высоких температурах. В отличие от жаропрочных сталей и других металлов, жаропрочные металлы не разрушаются и не деформируются при длительном воздействии высоких температур.

Жаропрочные металлы в основном используются в незаряженных конструкциях, которые подвергаются воздействию окисляющих газов и максимальной температуры 550°C. К таким конструкциям относятся, в частности, элементы нагревательных печей.

Даже жаропрочные сплавы на основе железа активно окисляются при таких условиях эксплуатации и при температуре выше 550°, что приводит к образованию на их поверхности слоя оксида железа. Химическое соединение железа и кислорода, которое образуется на поверхности металла, на самом деле является хрупким слоем накипи. Он характеризуется элементарной кристаллической решеткой, которая не содержит достаточного количества атомов второго вещества.

Свойства элементарных оксидов, повышающих жаропрочность железа

Для повышения жаропрочности стали в ее химический состав добавляют хром, алюминий и кремний. Эти элементы вместе с кислородом образуют плотную и прочную кристаллическую структуру внутри металла, улучшая его способность выдерживать высокие температуры.

Количество и тип дополнительных сплавов, добавляемых к химическому составу сплава на основе железа, зависит от температурных условий изделий, которые будут из него изготовлены.

Лучшими жаропрочными сталями являются стали, легированные таким металлом, как хром. Наиболее известные стали, легированные хромом, называются хромокремниевыми:

- 153525T, 08CR17T,

- 15CR25T,

- 15CX6CU,

- 15XXC6X, 15XC6X, 15XC6X, 15XC6X, 15XC6X, 15XC6X, 36CR18NI25CR2.

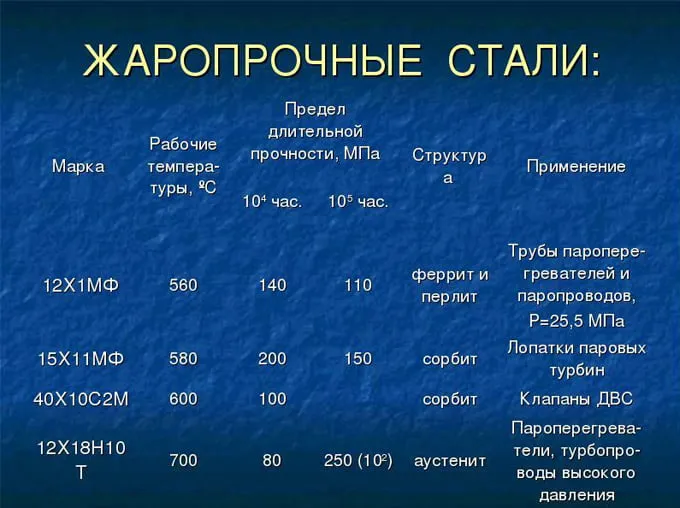

Химический состав жаропрочной стали марок 13Х11Н2Β2МФ, 15Х11МФ, 20Х13, 20Х12ΒНΜФ.

Характерно, что жаропрочность стали повышается с увеличением содержания хрома в ее химическом составе. Используя этот металл в качестве легирующего элемента, можно получать стальную стружку, изделия из которой не теряют своих первоначальных свойств даже при длительном воздействии температуры выше 1000 градусов.

Особенности материалов с жаропрочными свойствами

Как уже упоминалось, жаропрочные стали и сплавы способны успешно работать в условиях, когда они постоянно подвергаются воздействию высоких температур, не проявляя склонности к ползучести. Суть этого негативного процесса, которому подвергаются стали обычных марок и другие металлы, заключается в том, что материал, подвергнутый воздействию постоянной температуры и постоянной нагрузки, медленно деформируется или начинает ползти.

Ползучесть, которой избегают стали холодной прочности и другие металлы, может происходить двумя способами:

Для определения поведения сплавов при ползучести в исследовательских центрах используется ряд испытательных машин.

Для определения параметров кратковременной ползучести материалы подвергаются специальному испытанию, при котором они помещаются в печь, нагретую до определенной температуры, и подвергаются растягивающей нагрузке. Этот тест проводится в течение ограниченного периода времени.

Невозможно испытать материал на длительную ползучесть и такой важный параметр, как предел ползучести, за короткий промежуток времени. Для этого образец, помещенный в печь, подвергается более длительной нагрузке. Важность предела ползучести материала заключается в том, что он представляет собой наибольшее напряжение, которое может привести к разрушению нагретого изделия после воздействия на него в течение определенного времени.

Стальные сплавы на основе тугоплавких металлов используются для изготовления изделий, работающих при температуре 1000-2000°C.

Тугоплавкие металлы в химическом составе этих сталей характеризуются следующими температурами плавления (см. таблицу).

Температура плавления тугоплавких металлов

Тугоплавкие стали этой категории имеют высокую температуру охрупчивания и деформируются под воздействием сильного нагрева. Для повышения термостойкости этих сталей в их состав добавляют специальные присадки и легируют такими элементами, как титан, молибден, тантал и другие.

Наиболее распространенными соотношениями химических элементов в тугоплавких сплавах являются:

- Вольфрам и 30% рения в качестве основы,

- 60% ванадия и 40% ниобия,

- База — 48% железа, 15% ниобия, 5% молибдена и 1% циркония,

- 10% вольфрама и тантала.

Компания производит пищевые контейнеры для консервирования соков, контейнеры для безопасного хранения молочных продуктов и емкости для транспортировки таких продуктов. А оборудование для выпечки хлеба изготовлено из нержавеющей стали с высокой жаропрочностью и жаростойкостью.

Виды и марки

Их много, нам нужно сосредоточиться на самых больших группах.

Аустенитные

В эту категорию входят металлы с высоким содержанием хрома и никеля. Для получения стабильного аустенита сталь необходимо легировать никелем, но на жаропрочность влияет добавление хрома. Все аустенитные сплавы являются высоколегированными: Ниобий и титан в стали устойчивы к коррозии, что помогает связать их в стабилизированную группу. Однако жаропрочные стали считаются сложными металлами для работы из-за их коррозионной стойкости.

При повышении температуры выше 1 000 градусов Цельсия и длительном ее поддержании аустенитные нержавеющие стали остаются стойкими и не подвергаются риску образования солевого слоя. В производстве наиболее распространены аустенитные сплавы, которые классифицируются как сплавы с осадковым упрочнением. Для улучшения качества этой стали в нее добавляют карбиды или интерметаллические упрочнители. Микроструктура жаропрочных аустенитных сталей может быть

- Однородный — этот материал содержит мало углерода и много легирующих элементов, которые обеспечивают превосходное сопротивление ползучести,

- В этом уже термически упрочненном материале образуются гетерогенные — карбонитридные и интерметаллические фазы.

Из этих металлов изготавливают турбинные конструкции, авиационные клапаны и вентили. Однородные аустенитные стали также используются для деталей печей и оборудования, которые могут работать под высоким давлением.

Аустенитно-ферритные

Это материалы, в которых присутствует смесь ферритной и аустенитной фаз. Они характеризуются особой термостойкостью. В некоторых отношениях они сравнимы с ферритными материалами с высоким содержанием хрома. Причиной этого является стабильная структура матрицы, которая позволяет использовать материал при температуре 1150 градусов.

Перлитные

Эти материалы считаются низколегированными. В качестве добавок в этих сталях используются молибден и хром, а их рабочая температура составляет 450-550 градусов. Ванадий и молибден могут быть включены в состав сталей, и тогда материалы могут работать в диапазоне 550-600 градусов. По этой причине используется хромовый сплав: Он повышает теплостойкость материала и его устойчивость к окислительным процессам. Если в сплав добавляется молибден, прочностные характеристики увеличиваются. Ванадий в сочетании с углеродом также повышает прочностные характеристики, так как это карбиды с высокой дисперсией.

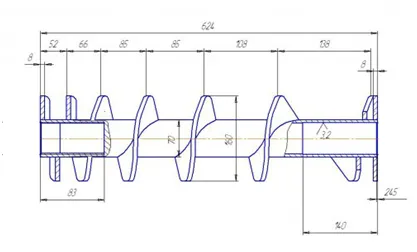

Свойства сплавов оптимизируются с помощью технологии нормализации. Технология закалки и последующего упрочнения способствует прогрессу в оптимизации свойств. В результате образуется структурная матрица с дисперсной железо-углеродной текстурой. Перлитная сталь используется для производства шестерен, цилиндров и крестовых колец (например, 20CrMoL), а также для производства труб парового отопления и коллекторов высокого давления (12Cr1MoV).

Мартенситные

Закалка — это метод, с помощью которого один тип стали превращается в другой. Закалке предшествует отпуск. В результате происходит трансформация кристаллической решетки и увеличение твердости. Но материал становится более хрупким. Закалка происходит при температуре 1200 градусов, которая поддерживается в течение нескольких часов. Затем материал необходимо охладить, что также занимает несколько часов. Все это необходимо для того, чтобы сделать пластины более податливыми, даже если для этого придется в определенной степени пожертвовать твердостью.

Применение

Спектр применения описанных выше сплавов действительно широк. Поскольку они предназначены для работы в условиях высоких температур, а также в агрессивных средах, их активно используют для изготовления деталей корпуса, которые регулярно нагреваются. Они также используются для производства компонентов для двигателей внутреннего сгорания. Они также обычно используются для деталей и компонентов, которые могут вступать в контакт с агрессивными средами, такими как химикаты и жидкости.

Конкретные примеры жаропрочных сталей.

- Роторы турбин могут контактировать с высокими температурами и поэтому часто изготавливаются из такой марки, как CrN35VT.

- Применение газа также требует специальных металлов, поскольку сгорание газа может вызвать высокие температуры в рабочей среде. Примером подходящей стали является CrN35VMTU.

- Поскольку турбины также должны работать в суровых условиях, они могут быть изготовлены из сплава с хромом в основе — CrN35VTR. Материал может выдерживать постоянные нагрузки, вибрации и нагрев без деформации линейных размеров.

- Компрессоры, которым также приходится работать с нагретой средой, имеют в своей конструкции лопатки и диски. Для повышения эффективности такой системы в конструкции используется тонколистовой материал. Это снижает сопротивление среды. В такой ситуации часто используется сплав CrN35VTU.

Такие стали используются в космической и ракетной промышленности, на электростанциях и нефтехимических предприятиях. Из них изготавливают детали для кухонных плит, котлов для ванных комнат и даже мангалов. Нержавеющие стали — отличный выбор для пищевой промышленности. Самое главное, они отвечают гигиеническим требованиям. Они шлифуются и полируются до тех пор, пока на поверхности не останется ни пор, ни трещин. Это означает, что болезнетворные микроорганизмы не могут проникнуть в такую посуду или утварь, что соответствует стандартным требованиям к пищевому оборудованию. Наконец, как изделия из нержавеющей стали и до сих пор выглядят очень эстетично, чему способствует натуральная, атласная и электролитическая сталь.

Производятся пищевые контейнеры для консервирования соков, контейнеры для безопасного хранения молочных продуктов и емкости для транспортировки этих продуктов. А для выпечки хлеба хлебопекарное оборудование изготавливается из нержавеющей стали с высокими жаропрочными и жаростойкими свойствами.

Обработка

Сварочные работы с такими материалами заранее непросты. Разрушение при холодной сварке характерно для жаропрочных сталей. Поэтому сварка может выполняться по-другому — поверхность сначала должна быть нагрета (локально или на большой площади), чтобы сделать ее пластичной. Такая же обработка необходима для уменьшения разницы между региональной температурой и значениями на сварном шве. Это делается для того, чтобы уменьшить стресс. После сварки готовая деталь может быть отверждена при температуре 2000 градусов в течение нескольких часов.

При закалке удаляется большая часть растворенного водорода, а аустенит в остатке преобразуется в мартенсит. Могут потребоваться различные электроды, чаще всего вольфрамовые. В настоящее время существуют десятки видов жаропрочных и жаростойких сталей, каждая из которых обладает своими собственными свойствами. Смешивая различные элементы, можно добиться желаемой термостойкости, и это самый верный способ расширить производственные возможности для широкого спектра применения. Однако сам процесс легирования металлов увеличивает стоимость производства и, следовательно, высокую стоимость материалов. Тем не менее, эти стали являются многообещающими и все более внимательно изучаются промышленностью.

Жаропрочная сталь, представленная на современном рынке разнообразными марками, а также жаропрочными сплавами, признана большинством профессионалов лучшим материалом для изготовления элементов конструкций и оборудования, работающих в постоянном контакте с агрессивными средами и другими жесткими условиями.

Свойства жаростойких и жаропрочных сплавов

Легирующие добавки используются для повышения жаростойкости и прочности металлов. Легирование образует на поверхности сплавов защитную пленку, которая снижает скорость окисления изделий. Наиболее важными легирующими элементами являются никель, хром, алюминий и кремний. В процессе нагрева образуются защитные слои из оксидов (Cr,Fe)2O3, (Al,Fe)2O. Жаропрочность стали повышается при температуре 700-750 градусов Цельсия в присутствии 5-8% хрома, до 1000 градусов в присутствии 17% хрома и до 1100 градусов в присутствии 25% хрома.

Жаропрочные типы — это сплавы на основе железа, никеля, титана и кобальта, упрочненные осаждением избыточных фаз (карбидов, углерода и т.д.). Хромоникелевые и хромоникельмарганцевые стали являются жаропрочными. Они не ползут при высоких температурах (медленная деформация под постоянной нагрузкой). Температура плавления тугоплавкой стали составляет 1400-1500 °C.

Характеристика химического состава

Жаропрочные свойства в первую очередь определяются температурой плавления основного компонента сплава, затем его легированием и видом предшествующей термической обработки, которые определяют структурное состояние сплава. Основой жаропрочных сталей являются твердые растворы или пересыщенные растворы, которые могут подвергаться дополнительному упрочнению путем дисперсионного упрочнения.

Сплавы с высокодисперсной второй фазой используются для краткосрочной эксплуатации, а структурно стабильные сплавы — для долгосрочной эксплуатации. Для длительной эксплуатации следует выбирать сплав, не склонный к дисперсионному упрочнению.

Наиболее распространенным легирующим элементом в жаропрочных сталях является хром (Cr), который оказывает положительное влияние на горячую прочность и жаростойкость.

Высоколегированные жаропрочные стали делятся на разные категории из-за различных систем легирования:

- Ферритные (08Cr17T, 1Cr13U4, 05Cr27U5),

- мартенситные (20Cr13, 30Cr13),

- Мартенситно-ферритный (15X12ВН14Φ),

- аустенитный (37X12H8G8MFB).

В каждой категории выделяются стали с различной степенью закалки:

Карбидные, интерметаллические, смешанные (карбидно-интерметаллические).

Для котлов, работающих длительное время (10 000-100 000 часов) при температуре 500-580 °C, рекомендуются перлитные стали, в которых добавление молибдена повышает температуру рекристаллизации феррита и тем самым улучшает его термостойкость.

Однако большинство высокотемпературных сталей — это аустенитные стали на основе хромоникелевого или хромомарганцевого сплава с различными дополнительными легирующими свойствами. Эти стали делятся на три группы:

- Однородные (однофазные) аустенитные стали, высокотемпературная прочность которых в основном обусловлена составом твердого раствора сплава,

- Твердосплавные стали,

- Интерметаллизированные стали.

Блок: 3/7 | Количество символов: 1840 Источник: https://ru.wikipedia.org/wiki/%D0%96%D0%B0%D1%80%D0%BE%D0%BF%D1%80%D0%BE%D1%87%D0%BD%D0%B0%D1%8F_%D1%81%D1%82%D0%B0%D0%BB%D1%8C

Отправьте заказ или продиктуйте свои требования нашему менеджеру по телефону.

При оптовых заказах мы предлагаем скидки в соответствии с нашим прайс-листом.

Мы работаем с более чем 13 фабриками, можем найти и доставить редкие товары «под заказ».

Администратор заключает договор и консультирует по всем вопросам.

Отправьте платежное поручение с отметкой банка для более быстрой доставки.

Согласуйте с менеджером дату и время доставки, укажите место забора и контактную информацию.

Для самовывоза отправьте данные об автомобиле своему менеджеру.

Разгрузка производится покупателем, но при отсутствии специального оборудования мы поможем вам разгрузить металл.

Пожалуйста, обеспечьте беспрепятственный подъезд автомобилей к месту разгрузки.

Попросите водителя передать вам следующие транспортные документы: Накладная, счет-фактура, акт выполненных работ, сертификаты качества металла.

Никелевые сплавы (56% никеля) или стали с никелевым железом (65%) считаются жаропрочными и обладают хорошими жаростойкими свойствами. Только хром (14-23%) признан основным легирующим элементом в этой группе сталей.

Разновидности жаропрочных и жаростойких материалов по структурным критериям

Состояние внутренней структуры металлов определяет тип сталей и сплавов.

Существует несколько классов жаропрочных стальных материалов в зависимости от состояния внутренней структуры.

Аустенитный класс

Аустенитная категория формирует внутреннюю структуру благодаря высокому содержанию хрома и никеля. Для получения стабильного аустенита, решетки железа с центральной поверхностью, сталь должна быть легирована никелем. Жаропрочность определяется добавлением хрома.

Аустенитные сплавы являются высоколегированными. Ниобий (Nb) и титан (Ti) используются в сплавах для повышения коррозионной стойкости. Благодаря этому свойству они могут быть классифицированы как стабилизированные. Коррозионно-стойкие, жаропрочные стали — это металлы, которые трудно поддаются механической обработке.

При повышении температуры до уровня, близкого к 1 000 градусов Цельсия, и поддержании ее в течение длительного периода времени аустенитная нержавеющая сталь сохраняет устойчивость к образованию окалины и жаропрочность.

Аустенитные сплавы, относящиеся к подклассу дисперсионно твердеющих, часто встречаются в производстве. Качественные характеристики могут быть улучшены путем добавления различных элементов, таких как карбиды и интерметаллические упрочнители. Эти элементы обеспечивают упрочнение за счет упрочнения аустенитной матрицы за счет дисперсионного упрочнения.

Элементами, образующими карбиды, являются ванадий-V, ниобий-Nb, вольфрам-W, молибден-Mo.

Интерметаллические материалы получают путем дополнительного добавления хрома (Cr), никеля (Ni) и титана (Ti).

Структура аустенитов

- Однородный. Материал с такой структурой не требует термической обработки для упрочнения. Она имеет низкое содержание углерода и высокую долю легирующих элементов. Это обеспечивает хорошее сопротивление ползучести. Они используются в средах с температурой ниже 500 градусов Цельсия.

- Гетерогенность. В этом термически упрочненном материале образуются фазы антрацита и интерметаллида. Это позволяет увеличить рабочую температуру загрузочного устройства до 700 градусов Цельсия.

Армированные никелем и кобальтом материалы подвергаются термической обработке при температуре до 900 градусов Цельсия. Они сохраняют свою структурную стабильность в течение длительного времени.

Никелевые сплавы с содержанием никеля более 55 % являются жаро- и термостойкими.

Тугоплавкие металлы, такие как вольфрам, ниобий и ванадий, обеспечивают стабильность металла, когда температура приближается к 1500 гр. С приближается.

Из X25H16H7AR изготавливаются различные металлические полуфабрикаты: Листы, проволока, готовые детали для функционального использования при 950 г при умеренной нагрузке.

Аустенитно-ферритный класс

Перлитный класс

Перлитные высокотемпературные стали относятся к низколегированным сталям. Стали, содержащие хром и молибден в виде добавок, предназначены для обработки при температуре 450-550°C. Стали, содержащие Cr, Mo и ванадий, предназначены для работы при температуре 550-600 ºC. С.

Тугоплавкие металлы

Эти металлы характеризуются чрезвычайно высокими температурами плавления. Они также характеризуются повышенной износостойкостью. Их использование в стальных сплавах и сплавах повышает те же свойства материалов, к которым они добавляются.

Температуры плавления следующие:

| Вольфрам | W | 3410 градусов. |

| Тантал | Ta | 3000 градусов. |

| Ниобий | Nb | 2415 градусов |

| Ванадий | V | 1900 градусов |

| Цирконий | Zr | 1855 градусов |

| Рений | Re | 3180 градусов |

| Молибден | Mo | 2600 градусов |

| Гафний | Hf | 2222°C |

Приведены свойства жаропрочных и окалиностойких сталей и сплавов, соответствующих стандартам и техническим условиям на все соединения. Обобщена информация об этих материалах, опубликованная в отечественной и зарубежной литературе. Рассматриваются стали всех классов и сплавы на основе железа и никеля.

Особенности материалов с жаропрочными свойствами

Как уже упоминалось, жаропрочные стали и сплавы способны успешно работать в условиях, когда они постоянно подвергаются воздействию высоких температур, не проявляя склонности к ползучести. Суть этого негативного процесса, которому подвергаются стали обычных марок и другие металлы, заключается в том, что материал, подвергнутый воздействию постоянной температуры и постоянной нагрузки, медленно деформируется или начинает ползти.

Ползучесть, которой избегают стали холодной прочности и другие металлы, может происходить двумя способами:

Для определения поведения сплавов при ползучести в исследовательских центрах используется ряд испытательных машин.

Для определения параметров кратковременной ползучести материалы подвергаются специальному испытанию, при котором они помещаются в печь, нагретую до определенной температуры, и подвергаются растягивающей нагрузке. Этот тест проводится в течение ограниченного периода времени.

Невозможно испытать материал на длительную ползучесть и такой важный параметр, как предел ползучести, за короткий промежуток времени. Для этого образец, помещенный в печь, подвергается более длительной нагрузке. Важность предела ползучести материала заключается в том, что он представляет собой наибольшее напряжение, которое может привести к разрушению нагретого изделия после воздействия на него в течение определенного времени.

Стальные сплавы на основе тугоплавких металлов используются для изготовления изделий, работающих при температуре 1000-2000°C.

Тугоплавкие металлы в химическом составе этих сталей характеризуются следующими температурами плавления (см. таблицу).

Температура плавления тугоплавких металлов

Тугоплавкие стали этой категории имеют высокую температуру охрупчивания и деформируются под воздействием сильного нагрева. Для повышения термостойкости этих сталей в их состав добавляют специальные присадки и легируют такими элементами, как титан, молибден, тантал и другие.

Наиболее распространенными соотношениями химических элементов в тугоплавких сплавах являются:

Ферритные стальные сплавы, относящиеся к категории жаропрочных сталей, содержат 25-33% хрома, который определяет их свойства. Эти стали отжигаются для получения мелкозернистой структуры. К этой категории относятся следующие стали:

Мартенсит и феррит — марки стали

Стоит отметить, что сталь может быть мартенситно-ферритной. Стоит отметить, что этот материал используется в машиностроении. Особенностью является его термостойкость 600 градусов Цельсия. Эксплуатационные свойства стали не изменяются даже при длительном воздействии.

Типы стали в этом составе следующие:

- 2X12ВМБΦΡ,

- X6SU,

- 1Х12В2МФ,

- 1Х13;

- 1CX12VNMF,

- 1CR11MOF.

Характерным для мартенситно-ферритного состава сплава является наличие хрома, который составляет не более 14% и не менее 10%. В качестве дополнительных металлов используются вольфрам, ванадий и молибден.

Тугоплавкие металлы, добавляемые в стальной сплав, придают дополнительные свойства, повышая жаропрочность стали. Тугоплавкие металлы могут выдерживать температуру от 1000 до 2000 градусов Цельсия. Тугоплавкая сталь подвержена деформации. Его структура разрушается при высоких температурах. Чтобы сохранить прочность этой стали, в сплав добавляют другие вещества. Наиболее распространенные составы тугоплавких сплавов следующие

- Вольфрам в качестве основного металла и рений в качестве сплава (30 %),

- Железо в качестве основного металла (48 %) и добавки: Ниобий 15%, молибден 5%, цирконий 1%,

- ванадий (60%) и ниобиевый сплав (40%),

- вольфрам и тантал в равных пропорциях по 10%.

Существуют сплавы, которые могут выдерживать огромные температуры, даже свыше 3 000 градусов:

- Вольфрам. Не вступает в реакцию в агрессивных средах. Его температурный предел составляет 3 410 градусов.

- Рений. Самый жаропрочный металл, выдерживающий температуру 3 180 градусов.

- Тантал. Не менее термостойкий, чем рений. Максимальная прочность достигается при температуре 3 000 градусов.

- Молибден. Он выдерживает нагрев до 2600 градусов.

- Ниобий, 2 415 градусов.

- Гафний. Используется в сплавах, которые впоследствии используются при температуре 2000 градусов Цельсия.

- Ванадий. Можно нагревать до 1900 градусов Цельсия.

- Цирконий. Работает при максимальной температуре 1855 градусов.

Специальные добавки окисляются во время отверждения, что служит защитой от воздействия окружающей среды Источник krepej-metiz.ru.

Принимая во внимание описанные свойства и характеристики жаропрочных сталей, можно сделать вывод, что классификация основана на следующих критериях

- допустимая температура, при которой сплав не деформируется

- время нагрева металла,

- устойчивость к воздействию кислот и высокой влажности.

Жаропрочные стали для бытового использования значительно отличаются от промышленных вариантов. Для печи, например, следует выбирать сплавы, которые могут нагреваться до 500 градусов. В зависимости от используемого элемента дизайна возможны различные варианты сплавов. Марки стали, включая марки жаропрочной стали, для отдельных компонентов печи:

- 08Cr17T, AISI430 — подходит для использования в печи. Если есть трудности с получением этих марок, их можно заменить на St-10.

- 08PS, 08Yu — используются для тепловых экранов.

- St-3 подходит для корпуса печи.

- Для задней стенки печи можно использовать большинство марок жаропрочной стали. В некоторых случаях может использоваться и чугун.

Для изготовления каменки используется сталь с содержанием хрома не менее 12%. Важно учитывать толщину стального листа. Для этого типа конструкции его толщина должна составлять 5 мм. Жаропрочная сталь используется для оборудования, которое нагревает большую площадь поверхности.